要するに、化学気相成長(CVD)に影響を与える主要な要因は、基板温度、チャンバー圧力、前駆体ガスの化学組成と流量、および使用される特定の成膜技術です。これらのパラメータは、成膜速度、化学組成、均一性、および結果として得られる薄膜の物理的特性を総合的に決定します。

あらゆるCVDプロセスの成功は、競合する2つの現象、すなわち反応性ガスが基板表面に到達する速度(物質輸送)と、それらが反応して膜を形成する速度(表面反応速度論)の間のデリケートなバランスにかかっています。制御するすべての要因は、このバランスを管理しようとする試みです。

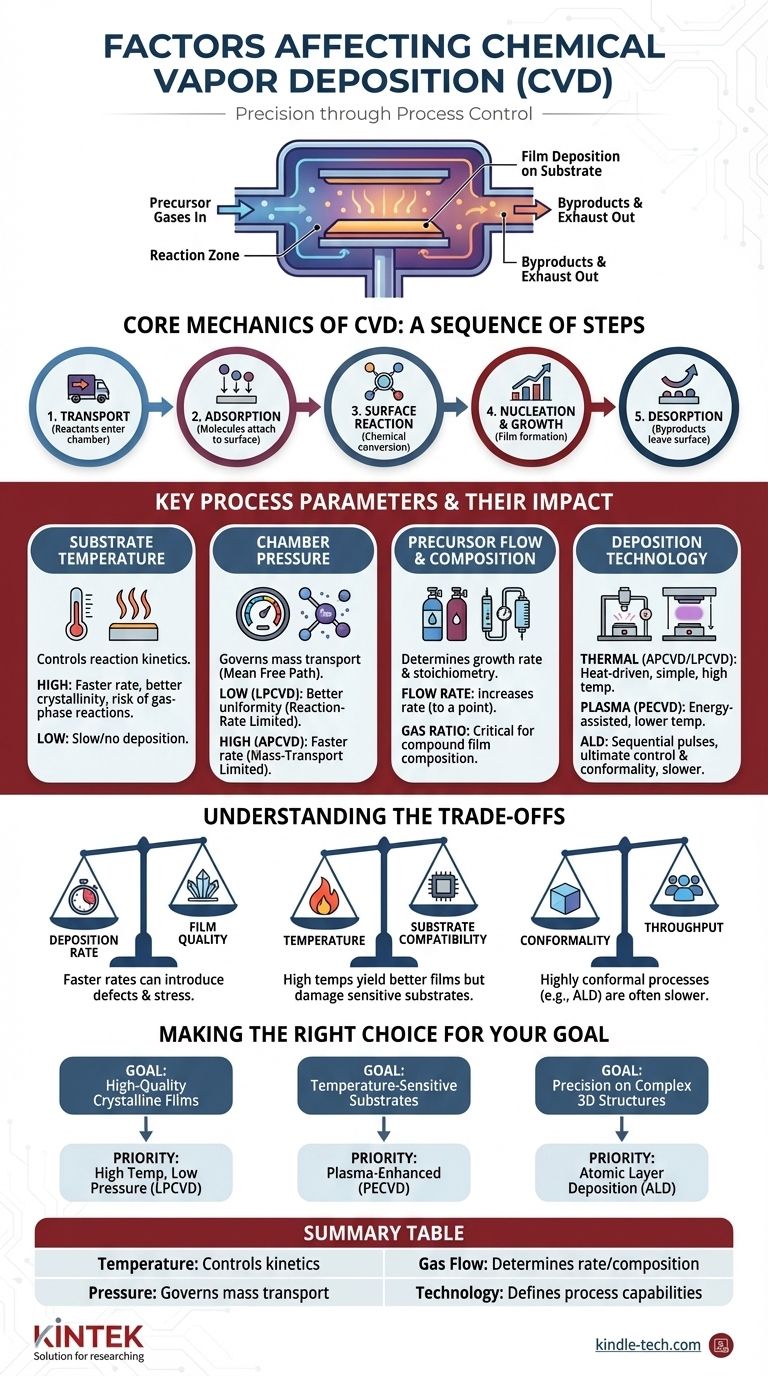

CVDのコアメカニズム

さまざまな要因が結果にどのように影響するかを理解するには、まずプロセスの基本的なステップを理解する必要があります。CVDは単一の事象ではなく、注意深く管理する必要がある一連の物理的および化学的ステップです。

ステップ1:反応物の輸送

前駆体として知られる反応性ガスが反応チャンバーに導入されます。それらが基板表面に向かって移動する動きは、チャンバー圧力とガスの流れのダイナミクスによって制御されます。

ステップ2:表面への吸着

基板に到達すると、前駆体分子は表面に物理的に付着、すなわち吸着する必要があります。このステップは、化学反応が発生するための前提条件です。

ステップ3:表面反応

十分な熱エネルギーまたはプラズマ誘起エネルギーにより、吸着した分子は化学反応を起こします。これは分解反応である場合も、他の前駆体との反応である場合もあり、目的の固体材料と揮発性の副生成物が生成されます。

ステップ4:核生成と成長

反応によって生成された固体原子または分子は表面を拡散し、安定したサイトで結合して初期の島(核生成)を形成します。これらの島はその後拡大・合体し、連続した薄膜(成長)を形成します。

ステップ5:副生成物の脱着と除去

表面反応からの揮発性副生成物は、表面から離脱(脱着)し、ガス流によって運び去られる必要があります。副生成物が効率的に除去されないと、膜が汚染される可能性があります。

主要なプロセスパラメータとその影響

CVDプロセスを制御するとは、上記で説明したシーケンス内の特定のステップを促進するために、以下のパラメータを意図的に操作することを意味します。

基板温度

温度は、熱CVDにおいて最も重要な要因であると言えます。これは、表面反応が発生するために必要な活性化エネルギーを供給します。

- 低温では、前駆体分子が反応するのに必要なエネルギーが不足するため、堆積が非常に遅くなるか、まったく起こりません。

- 高温は反応速度を増加させますが、過度に高い温度では、前駆体が基板に到達する前に望ましくない気相反応を引き起こし、粒子の形成や膜質の低下につながる可能性があります。

チャンバー圧力

圧力は、前駆体分子の濃度とそれらの平均自由行程(分子が他の分子と衝突するまでに移動する平均距離)を制御します。

- 低圧(真空条件下)は平均自由行程を増加させます。これにより、ガスの輸送が妨げられにくくなるため、堆積がより均一になり、これは反応速度律速状態として知られています。

- 高圧(例:常圧CVD)は平均自由行程を減少させます。これにより堆積速度は増加する可能性がありますが、反応物が表面全体に均一に到達することが難しくなり、これは物質輸送律速状態として知られています。

前駆体ガス流量と組成

前駆体化学物質の選択が、堆積される材料を決定します。ガスの流量と比率は、膜の成長速度と化学量論に直接影響します。

- 流量: 流量を増やすと、表面に供給される反応物が増え、ある点までは堆積速度を上げることができます。

- ガス比: 化合物膜(例:シランとアンモニアからの窒化ケイ素)の場合、前駆体ガスの比率は、最終膜の正確な化学組成を達成するために重要です。

成膜技術

これらのパラメータ、特に温度を独自の形で操作するために、さまざまなCVD法が開発されてきました。

- 熱CVD(APCVD/LPCVD): 反応を駆動するために純粋に熱を利用します。シンプルで効果的ですが、高温であるため使用できる基板の種類が制限されます。

- プラズマ強化CVD(PECVD): 電場を使用してプラズマを生成します。プラズマ中の高エネルギーイオンと電子が反応に必要なエネルギーを提供し、はるかに低い温度での堆積を可能にします。

- 原子層堆積(ALD): 前駆体を逐次的かつ自己制限的なパルスで導入する特殊なバリアントです。これにより、膜厚に対して原子レベルの比類のない制御が可能になりますが、プロセスがはるかに遅くなるという代償を伴います。

トレードオフの理解

CVDプロセスの最適化は、常に一連の重要なトレードオフを乗り切ることを伴います。これらを理解することが、一般的な落とし穴を避けるための鍵となります。

堆積速度 vs. 膜質

より速い堆積速度を追求すること(通常は温度や前駆体流量を上げることで達成される)は、しばしば膜質の犠牲を伴います。高い速度は、膜構造に応力、欠陥、および不均一性を導入する可能性があります。

温度 vs. 基板適合性

高温は、より優れた結晶性と少ない不純物を含む膜をもたらすことがよくあります。しかし、これらの温度は、ポリマーやすでに他の処理ステップを経た集積回路など、温度に敏感な基板を損傷または破壊します。これが、PECVDのような低温法が使用される主な理由です。

均一性(コンフォーマリティ) vs. スループット

均一性(コンフォーマリティ)とは、膜が複雑な三次元表面形状を均一にコーティングできる能力のことです。ALDのようなプロセスはほぼ完璧な均一性を提供しますが、非常に遅いです。対照的に、高速度プロセスはしばしば物質輸送によって制限され、上面よりも側面に膜が厚くなるなど、不均一なコーティングを生成する可能性があります。

目的に合わせた適切な選択

アプリケーションの目標によって、これらの要因をどのように優先し、バランスを取るかが決まります。

- 高品質で高密度の結晶性膜が主な焦点である場合: 高い基板温度と、低圧環境(LPCVD)での最適化された反応速度律速プロセスを優先します。

- 温度に敏感な基板への堆積が主な焦点である場合: 過度の熱を伴わずに反応エネルギーを提供するために、プラズマ強化(PECVD)またはその他のエネルギー支援法が不可欠です。

- 複雑な3D構造に対する究極の精度と均一なコーティングが主な焦点である場合: 比類のない制御と引き換えにスループットの低下を受け入れ、原子層堆積(ALD)が最適な選択肢となります。

化学気相成長をマスターすることは、目的の膜特性に向けて化学反応を導くために、プロセス環境を正確に制御する技術です。

要約表:

| 要因 | CVDプロセスへの主な影響 |

|---|---|

| 基板温度 | 反応速度論を制御します。高温は速度を増加させますが、気相反応を引き起こす可能性があります。 |

| チャンバー圧力 | 物質輸送を支配します。低圧(LPCVD)は均一性を向上させ、高圧(APCVD)は速度を増加させます。 |

| 前駆体ガスの流量と組成 | 成長速度と膜の化学量論(化学組成)を決定します。 |

| 成膜技術 | プロセスの能力を定義します(例:低温にはPECVD、究極の均一性にはALD)。 |

CVDプロセスの最適化の準備はできましたか?

温度、圧力、ガス流量を正確に制御するには、適切な装置が不可欠です。KINTEKは、あらゆる研究室のニーズに対応する高品質な実験装置と消耗品の専門サプライヤーです。新しい材料を開発する場合でも、生産をスケールアップする場合でも、当社の専門知識が優れた膜の品質と一貫性の達成を支援します。

特定のCVDアプリケーションの目標をサポートする方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 気体による原子層堆積(ALD)とは何ですか?原子レベルの精度で完全に均一な薄膜を実現する

- 気相成膜法にはどのようなものがありますか?優れた薄膜のための適切な方法を選択する

- バイオ炭と熱分解の違いは何ですか?プロセスと製品の関係を解き明かす

- CVDプロセスにおける材料廃棄に関する利点は何ですか?ターゲットを絞った堆積による効率の最大化

- グラフェンの潜在的な用途は何ですか?次世代エレクトロニクス、エネルギー、材料の可能性を解き放つ

- バイオオイルとバイオ炭の違いは何ですか?目標に合ったバイオマス製品を選びましょう

- 化学気相成長法(CVD)の重要性とは?高純度・高性能材料を実現する

- 化学気相成長法による材料加工とは何ですか?研究室向けの優れたコーティングを実現