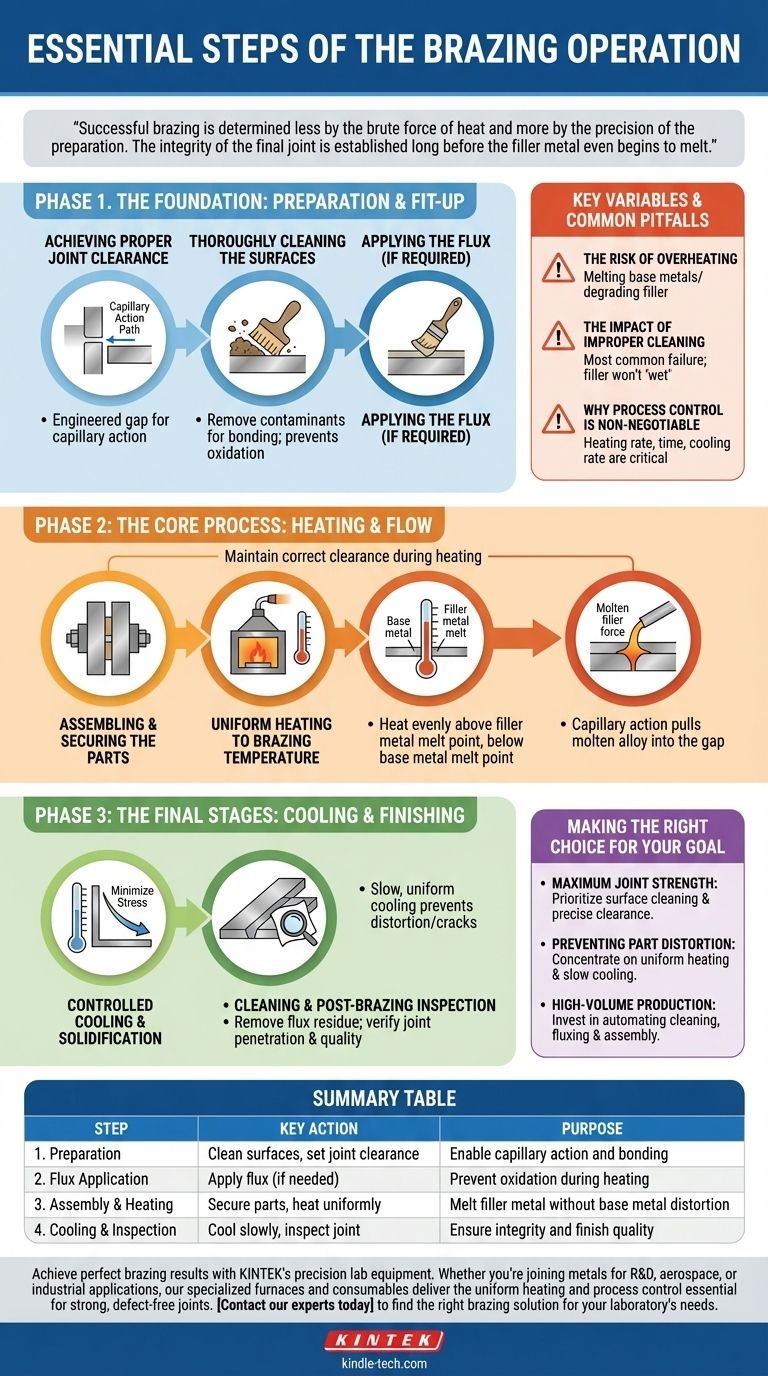

ろう付けは、その核心において多段階のプロセスです。これは、密接に接合された2つの金属表面を準備し、ろう材を塗布し、ろう材を溶かすためにアセンブリを加熱し(ただし母材は溶かさない)、毛細管現象によってろう材が接合部に引き込まれるのを待ってから冷却する、という一連の作業を含みます。必須の作業手順は、綿密な洗浄、フラックスの塗布、部品の組み立て、均一な加熱、制御された冷却、および最終検査です。

ろう付けの成功は、熱の力強さよりも、準備の精度によって決まります。最終的な接合部の完全性は、ろう材が溶け始めるずっと前に確立されます。

基礎:準備と適合

ろう付けの失敗の大部分は、不適切な準備に起因しています。これらの初期段階が、強固で永続的な結合に必要な条件を作り出します。

適切な接合クリアランスの確保

接合される2つの金属表面間の隙間は非常に重要です。このクリアランスは、毛細管現象によって溶融したろう材が接合部全体に完全に引き込まれるのに十分なほど狭くなければなりません。

この隙間は任意ではありません。母材、ろう材、および関与する熱膨張特性に基づいて正確に設計されます。

表面の徹底的な洗浄

油、グリース、酸化物など、すべての汚染物質は接合される表面から完全に除去されなければなりません。異物が存在すると、ろう材が母材を濡らし、結合するのを妨げます。

この手順には、アルカリを使用して酸化アルミニウム膜を除去する化学洗浄や、ワイヤーブラシや研磨などの機械的方法が含まれる場合があります。

フラックスの塗布(必要な場合)

多くの種類のろう付けでは、加熱サイクル中に表面を酸化から保護するために、加熱前に接合部にフラックスが塗布されます。

温度が上昇すると、フラックスが溶けて残存する表面酸化物を溶解し、溶融したろう材が結合するための化学的にきれいな表面を作り出します。真空ろう付けでは、制御された雰囲気がこの保護機能を果たし、フラックスは不要です。

核心プロセス:加熱と流動

これは冶金学的結合が形成される段階です。目標は、ろう材を溶かし、接合部全体に均一に流動させることです。

部品の組み立てと固定

洗浄されフラックスが塗布されたら、部品は慎重に組み立てられ固定されます。正しい接合クリアランスを維持するために、加熱および冷却サイクル全体を通して最終位置にしっかりと保持されなければなりません。

ろう付け温度への均一な加熱

ろう材が溶融する温度より高く、かつ母材が溶融する温度より低い温度に達するまで、アセンブリ全体を均一に加熱します。

例えば、アルミニウムろう付けでは、フラックスは565〜572°Cで溶融し、ろう材はその後すぐに577〜600°Cで溶融することがあります。加熱が速すぎたり不均一だったりすると、歪みや不完全な接合を引き起こす可能性があります。

ろう材の接合部への引き込み

ろう材が溶融すると、毛細管現象の力によって母材間の狭い隙間に引き込まれます。これが、適切な洗浄とクリアランスが非常に重要である理由です。これらは溶融合金が流動するための理想的な経路を作り出します。

最終段階:冷却と仕上げ

部品が安全に室温に戻され、品質基準を満たしていることが確認されるまで、プロセスは完了しません。

制御された冷却と凝固

アセンブリはゆっくりと均一に冷却されなければなりません。これにより、凝固および収縮する際に接合部に亀裂が入ったり、部品が歪んだりする可能性のある内部熱応力を最小限に抑えます。

洗浄とろう付け後検査

冷却後、残存するフラックス残渣は腐食性があるため除去しなければなりません。その後、完成した接合部は品質について徹底的に検査され、ろう材が接合部に完全に浸透し、空隙や欠陥がないことを確認します。

用途によっては、機械加工や表面仕上げなどのさらなるろう付け後処理が必要になる場合があります。

主要な変数と一般的な落とし穴

手順は簡単ですが、成功はいくつかの重要な要因を制御することにかかっています。これらのいずれかを誤って管理すると、接合部の失敗につながる可能性があります。

過熱のリスク

アセンブリをろう材の融点よりはるかに高く加熱すると、母材が損傷したり溶融したりする可能性があります。また、ろう材の特性が劣化し、弱く脆い接合部になることもあります。

不適切な洗浄の影響

これはろう付け失敗の最も一般的な原因です。表面が完全にきれいでない場合、ろう材は母材を「濡らさず」、流動せずに球状になり、空隙を作り、結合の形成を妨げます。

プロセス制御が不可欠な理由

加熱速度、温度保持時間、冷却速度などの要因は提案ではなく、重要なプロセスパラメータです。一貫した高品質の結果を達成するためには、使用する特定の合金、部品形状、および炉に合わせて最適化する必要があります。

目標に合った適切な選択

各ステップにどれだけ重点を置くかは、望む結果によって異なります。

- 最大の接合強度を重視する場合: 綿密な表面洗浄と、完全な毛細管充填を確実にするための正確に設計された接合クリアランスを優先します。

- 部品の歪み防止を重視する場合: 内部熱応力を最小限に抑えるために、均一な加熱とゆっくりとした制御された冷却サイクルに集中します。

- 大量生産を重視する場合: 部品から部品への絶対的な一貫性を確保するために、洗浄、フラックス塗布、および組み立てステップの自動化に投資します。

最終的に、ろう付けの成功は、各ステップが次のステップの成功を直接可能にするシステムです。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 準備 | 表面を洗浄し、接合クリアランスを設定する | 毛細管現象と結合を可能にする |

| 2. フラックス塗布 | フラックスを塗布する(必要に応じて) | 加熱中の酸化を防ぐ |

| 3. 組み立てと加熱 | 部品を固定し、均一に加熱する | 母材を歪ませずにろう材を溶かす |

| 4. 冷却と検査 | ゆっくり冷却し、接合部を検査する | 完全性と仕上がりの品質を確保する |

KINTEKの精密ラボ機器で完璧なろう付け結果を達成しましょう。研究開発、航空宇宙、または産業用途の金属接合であっても、当社の特殊な炉と消耗品は、強固で欠陥のない接合に不可欠な均一な加熱とプロセス制御を提供します。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに合った適切なろう付けソリューションを見つけます。

ビジュアルガイド