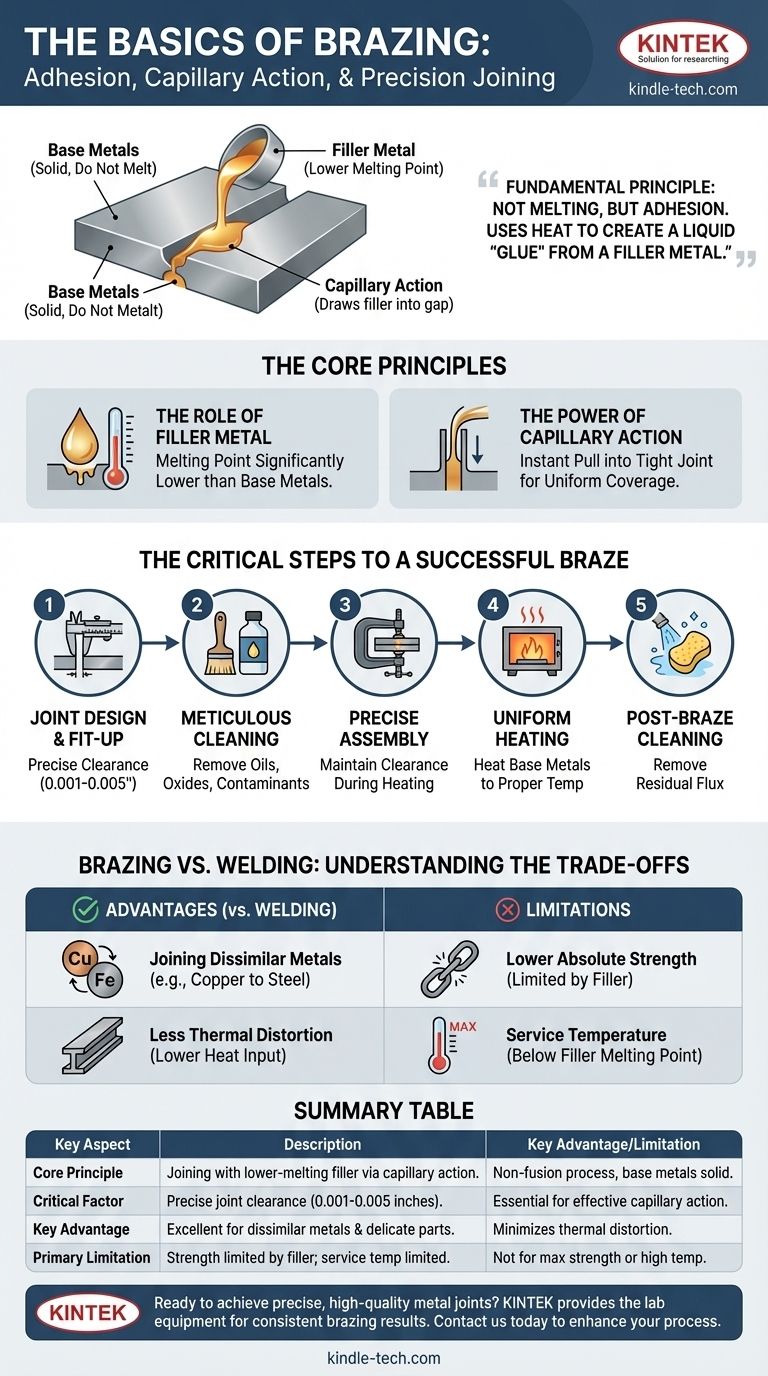

ろう付けとは、その核心において金属接合プロセスであり、溶加材をその融点以上に加熱し、2つ以上の密着した部品の間に分配します。母材よりも融点が低い溶加材は、毛細管現象によって隙間に引き込まれます。これにより、溶加材が冷却・凝固する際に強固な冶金結合が形成されますが、母材自体は溶融しません。

ろう付けの基本的な原理は、溶融ではなく接着です。熱を利用して溶加材から液体の「接着剤」を作り出し、それが毛細管現象によって狭い継ぎ目に引き込まれ、溶加材自体よりも強い結合を形成します。

核心原理:ろう付けの仕組み

ろう付けを真に理解するには、単なる加熱行為を超えて見る必要があります。このプロセスは、温度、材料科学、物理学の正確な相互作用に依存しています。

溶加材の役割

プロセス全体は、接合される部品よりも融点が著しく低い溶加材(ろう付け合金とも呼ばれる)によって可能になります。

これにより、アセンブリを溶加材を溶かすのに十分な温度まで加熱できますが、ベースコンポーネントを損傷または溶融させるほど高温にはなりません。

毛細管現象の力

毛細管現象は、ろう付けを機能させる重要な力です。これは、重力に逆らってでも液体が狭い空間に引き込まれる傾向のことです。

ろう付けを成功させるには、2つの部品間の隙間を慎重に制御する必要があります。溶融した溶加材がこの狭い隙間に触れると、瞬時に接合部全体に引き込まれ、完全で均一な被覆が保証されます。

なぜ母材は溶けないのか

これがろう付けと溶接の主な違いです。溶接では、母材の端が溶融して融合されます。

ろう付けでは、母材は固体のままです。熱はただ一つの目的を果たします:アセンブリを溶加材を溶かし、結合を促進する温度まで上昇させることです。この低い熱入力により、熱応力と歪みが少なくなります。

ろう付けを成功させるための重要なステップ

信頼性の高いろう付け継手は、規律ある段階的なプロセスの結果です。各段階は、強固な結合に必要な条件を作り出すために不可欠です。

ステップ1:継手設計と嵌合

成功は設計から始まります。部品間のスペース、つまり継手クリアランスは非常に正確でなければなりません。

隙間が広すぎると毛細管現象が機能しません。狭すぎると溶加材が継ぎ目に流れ込むことができません。一般的なクリアランスは0.001〜0.005インチ(0.025〜0.127 mm)です。

ステップ2:綿密な洗浄

継手表面は完璧に清潔でなければなりません。油、グリース、酸化物(錆)などの汚染物質があると、溶融した溶加材が母材に適切に「濡れ」て結合するのを妨げます。

洗浄は通常、機械的(研磨パッドやワイヤーブラシを使用)および/または化学的(溶剤や酸洗いを使用)に行われます。

ステップ3:精密な組み立てと固定

洗浄後、部品は組み立てられ、しっかりと固定されなければなりません。固定具やクランプは、加熱および冷却サイクル全体で重要な継手クリアランスを維持するために使用されます。

これにより、温度変化による部品の膨張・収縮時に部品がずれるのを防ぎ、継手が損なわれるのを防ぎます。

ステップ4:均一な加熱と溶加材の流れ

アセンブリは、炉などの制御された環境で均一に加熱されます。目標は、母材を適切な温度まで加熱することです。

その後、溶加材が熱い継ぎ目に接触すると、瞬時に溶融し、毛細管現象によって引き込まれます。溶加材ではなく部品を加熱します。これにより、溶加材が熱源に向かって流れ、継ぎ目を完全に満たします。

ステップ5:ろう付け後の洗浄

アセンブリが冷却された後、最終的な洗浄ステップが必要になる場合があります。これは主に、加熱中に酸化を防ぐために使用される化学物質である残留フラックスを除去するためです。フラックスは部品に残ると腐食性がある場合があります。

トレードオフの理解:ろう付け vs 溶接

ろう付けは溶接の普遍的な代替品ではありません。それは独自の利点と限界を持つ明確なプロセスです。これらのトレードオフを理解することが、アプリケーションに適した方法を選択するための鍵となります。

利点:異種金属の接合

母材が溶融しないため、ろう付けは銅と鋼、アルミニウムと銅など、異なる種類の金属を接合するのに非常に効果的です。これは従来の溶接では非常に困難または不可能です。

利点:熱歪みの低減

ろう付けで使用される低いプロセス温度(溶接と比較して)は、アセンブリへの熱と応力をはるかに少なくします。これにより、薄肉チューブや、反りを避ける必要があるデリケートな部品の接合に最適です。

限界:絶対強度の低さ

適切に作られたろう付け継手は非常に強力ですが、その最終的な強度は溶加材によって決定され、溶加材は一般的に母材ほど強くありません。母材を融合させる完全溶け込み溶接は、通常、より強力な全体的な継手を作成します。

限界:使用温度

ろう付けされた部品は、溶加材の融点に近い温度環境では使用できません。継手が軟化して破損する可能性があります。

目標に合った適切な選択をする

正しい接合プロセスを選択することは、強度、材料適合性、精度に関するプロジェクトの特定の要件に完全に依存します。

- 異種金属の接合が主な焦点である場合:非融合プロセスであるため、ろう付けがほぼ常に優れた選択肢です。

- 厳密な公差を維持し、部品の歪みを最小限に抑えることが主な焦点である場合:ろう付けの低い熱入力は、溶接に比べて大きな利点を提供します。

- 高応力構造部品の最大継手強度が主な焦点である場合:適切に設計された溶接が、より堅牢なソリューションとなることがよくあります。

- 大量生産プロセスの自動化が主な焦点である場合:炉ろう付けは再現性が高く、一度に多くの部品を処理できるため、非常に効率的です。

これらの基本を習得することで、ろう付けを活用して、幅広いエンジニアリングアプリケーション向けに強力でクリーンかつ精密な継手を作成できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 母材よりも低い温度で溶融する溶加材を使用し、毛細管現象によって継ぎ目に引き込まれることで金属を接合します。 |

| 重要な要素 | 毛細管現象を効果的に機能させるためには、正確な継手クリアランス(通常0.001〜0.005インチ)が不可欠です。 |

| 主な利点 | 異種金属の接合や、デリケートな部品の熱歪みを最小限に抑えるのに優れています。 |

| 主な限界 | 継手強度は溶加材によって制限され、使用温度は溶加材の融点を超えることはできません。 |

ろう付けで精密かつ高品質な金属接合を実現する準備はできていますか?

ろう付けの原理は、成功のために制御された均一な加熱に依存しています。KINTEKは、これを可能にする実験装置と消耗品を専門とし、一貫したろう付け結果に必要な信頼性の高い加熱ソリューションと専門家によるサポートを研究室に提供します。

今すぐお問い合わせください。当社の製品がお客様のろう付けプロセスをどのように強化し、プロジェクトの成果を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 黒鉛剥離における超音波発生装置の主な機能は何ですか?高品質グラフェン生産の可能性を解き放つ

- 複合感光性樹脂の調製に、工業用ホモジナイザーまたは超音波分散装置が必要なのはなぜですか?

- スパッタコーターの原理とは?マグネトロンスパッタリングによる薄膜成膜ガイド

- 研究室ではどのような種類のオーブンが使用されますか?科学的な精度を実現するための精密加熱

- 薄膜分子蒸留の原理は何ですか?熱に敏感な化合物の保存と精製

- 実験室用シェーカーやスターラーは、コーティング品質をどのように確保しますか?精密な均一なゾル-ゲルナノコーティングを実現

- KBr FTIRの欠点は何ですか?データ品質に影響を与える主な制限事項

- 熱間等方圧接(HIP)の歴史とは?高性能化のための深掘り