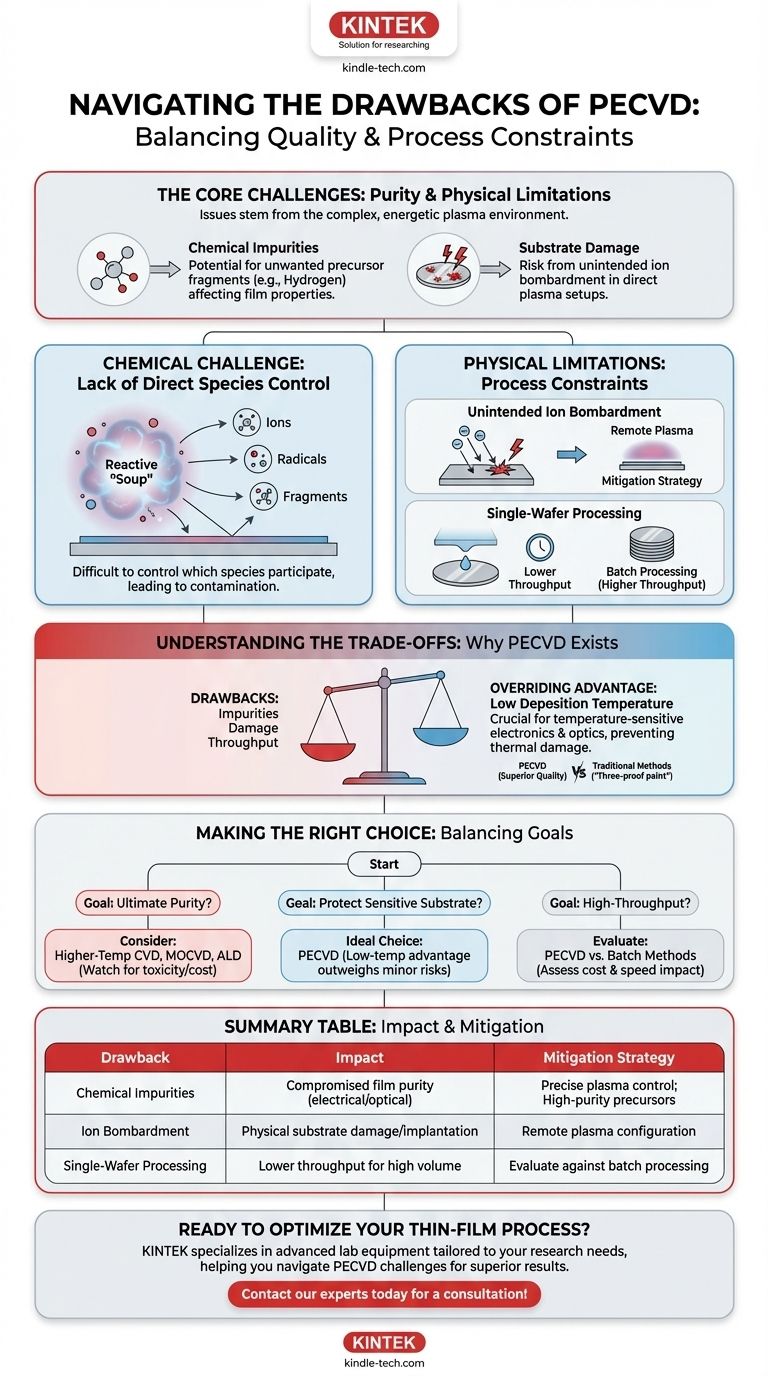

PECVDの主な欠点は、最終膜に化学的不純物が混入する可能性と、イオン衝撃による基板損傷のリスクです。これらの問題は、プラズマの使用に直接起因します。プラズマは低温成膜を可能にする一方で、複雑で非常に高エネルギーな化学環境を作り出し、正確な制御が困難になることがあります。

PECVDは、高品質な膜を低温で成膜できるという大きな利点を提供しますが、この利点には固有のトレードオフが伴います。それは、一部の高温または非プラズマ法と比較して、化学的汚染のリスクが高く、プロセスに起因する物理的制約があることです。

中核となる化学的課題:純度管理

PECVDプロセスの中核にあるプラズマは、諸刃の剣です。低温で反応を促進するエネルギーを提供する一方で、最終膜の品質を損なう可能性のある複雑な反応性種の混合物も生成します。

反応性種の直接制御の欠如

従来のPECVD反応器では、プラズマがイオン、ラジカル、前駆体フラグメントからなる反応性の「スープ」を生成します。これらの種のうち、どれが生成され、どれが最終的に基板表面での膜成長に関与するかを正確に制御することは困難です。

前駆体フラグメントによる汚染

この限定的な制御の直接的な結果として、不要な前駆体フラグメントが成長中の膜に組み込まれることがあります。例えば、水素含有前駆体が使用される場合、残留水素が膜に埋め込まれ、その化学量論的純度に影響を与え、電気的または光学的特性を変化させる可能性があります。

物理的およびプロセス上の制約

化学的純度を超えて、プラズマプロセスの物理的性質は、デバイス製造および製造スループットに独自の制約をもたらします。

意図しないイオン衝撃

標準的な「直接」プラズマ設定では、基板はプラズマ中に浸されます。高エネルギーイオンは基板に向かって加速し、その表面に衝突することで、物理的な損傷や意図しないイオン注入を引き起こす可能性があります。これは、敏感な電子デバイスにとって有害となることがあります。ただし、この特定の欠点は、プラズマを基板から離れた場所で生成するリモートプラズマ構成を使用することで軽減できます。

片面、単一ウェハ処理

PECVDは通常、基板の片面のみを一度にコーティングする単一ウェハプロセスです。これにより、その単一表面で優れた均一性が得られますが、バッチ処理方法がより高いスループットと単位あたりのコスト削減を提供する可能性のある大量生産にとっては、大きな制約となることがあります。

トレードオフの理解

PECVDの欠点は、単独で存在するわけではありません。この技術が、特に温度に敏感な材料に対して、他の方法では解決できない重要な問題を解決するため、受け入れられています。

圧倒的な低温の利点

PECVDの最も重要な利点は、その低い成膜温度です。これにより、下層のコンポーネントへの熱損傷を防ぎ、熱膨張の不一致による応力を低減し、層間の拡散を最小限に抑えるため、多くの現代の電子機器や光学アプリケーションにとって不可欠です。

従来のメソッドと比較した優れた膜品質

「三防塗料」のような従来のメソッドと比較すると、PECVDははるかに優れた結果を提供します。熱放散や電気的性能を妨げない薄く、均一で、密着性の高い膜を生成し、古いコーティング技術の主要な制約を克服します。

高度な方法の中での実用的な選択

有機金属化学気相成長法(MOCVD)のような他の高度な技術は、より高い純度を提供するかもしれませんが、それらには独自の重大な欠点があることがよくあります。MOCVDは通常、高価で、毒性が高く、または可燃性の前駆体を使用するため、主要な安全性と環境上の課題を提示します。この文脈では、PECVDの欠点は、より管理しやすい工学的な妥協点と見なされることがよくあります。

目標に合った適切な選択

適切な成膜方法を選択するには、膜の品質の必要性と、プロセス上の制約および基板の制約とのバランスを取る必要があります。

- もし、究極の化学的純度と結晶の完全性が主な焦点である場合: PECVDにおける汚染やイオン損傷のリスクは致命的な欠陥となる可能性があり、高温CVD、MOCVD、またはALDへと向かうことになるでしょう。

- もし、温度に敏感な製品に高品質な保護膜を成膜することが主な焦点である場合: PECVDはしばしば理想的な選択肢となります。その低温の利点は、不純物のわずかなリスクをはるかに上回るからです。

- もし、高スループット製造が主な焦点である場合: PECVDの単一ウェハの性質はボトルネックとなる可能性があり、その利点が生産速度とコストへの潜在的な影響を正当化するかどうかを評価する必要があります。

最終的に、これらの制約を理解することで、PECVDの独自の強みが最大の価値を提供するアプリケーションでPECVDを選択できるようになります。

要約表:

| 欠点 | 影響 | 軽減戦略 |

|---|---|---|

| 化学的不純物 | 膜の純度と特性(例:電気的、光学的)の低下 | プラズマパラメータの精密制御;高純度前駆体の使用 |

| イオン衝撃 | 物理的な基板損傷または意図しない注入 | リモートプラズマ構成の使用 |

| 単一ウェハ処理 | 大量生産におけるスループットの低下 | バッチ処理方法との費用対効果を評価 |

薄膜成膜プロセスを最適化する準備はできていますか?

PECVDにはトレードオフがありますが、低温アプリケーションにとって重要な技術であり続けています。KINTEKでは、お客様の特定の研究および生産ニーズに合わせた高度なラボ機器と消耗品の提供を専門としています。敏感な電子機器、光学部品、その他の高度な材料に取り組んでいる場合でも、当社の専門知識は、これらの課題を乗り越え、優れた結果を達成するのに役立ちます。

お客様の研究室の目標をどのようにサポートできるか、話し合いましょう。今すぐ当社の専門家にご連絡ください。個別相談を承ります!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター