最も高いレベルでは、すべての薄膜成膜技術は、物理成膜と化学成膜という2つの主要なカテゴリに分類されます。主な違いは、成膜材料が基板に到達する方法にあります。物理的方法は、材料を固体源から表面に物理的に輸送するのに対し、化学的方法は、前駆体化学物質を使用して、表面に直接新しい固体の膜を生成する反応を起こします。

本質的な区別は、どちらの方法が優れているかではなく、どのメカニズムがタスクに適しているかです。物理プロセスと化学プロセスの選択は、望ましい膜特性、成膜される材料、および基板の性質に完全に依存します。

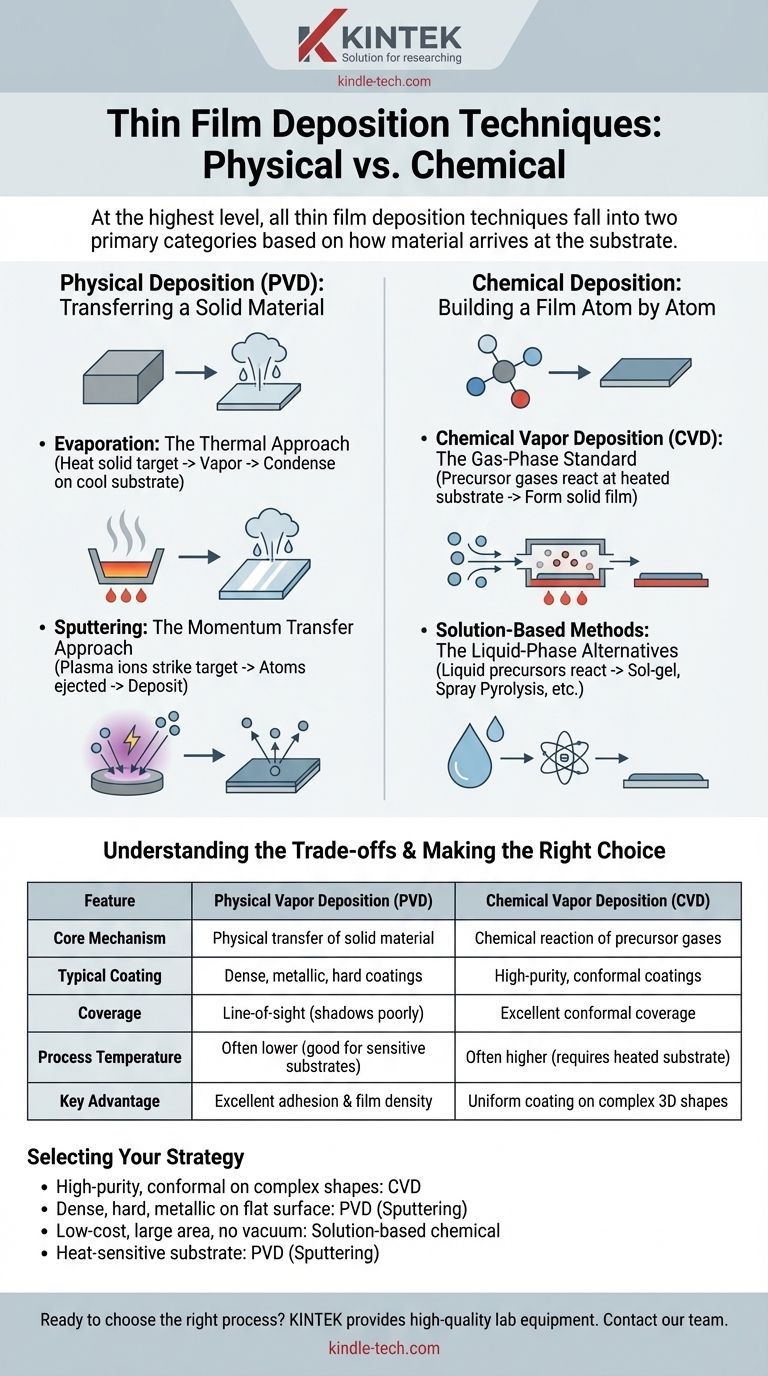

二つの柱:物理成膜 vs. 化学成膜

すべての薄膜成膜プロセスは、同じ目標から始まります。それは、基板と呼ばれる表面に、しばしば数原子または数分子の厚さしかない非常に薄い材料層を適用することです。この目標を達成するために選択された方法は、膜の特性、つまり密度や純度から表面への密着性までを決定します。

物理的か化学的かという方法論の根本的な分割は、選択肢を理解するための明確な枠組みを提供します。

物理気相成長法(PVD):固体材料の転送

物理気相成長法(PVD)は、真空中で行われるプロセス群を指します。その核心原理は、固体のソース材料を気化させ、それを薄膜として基板上に凝縮させることです。

蒸着:熱的アプローチ

蒸着は、概念的には最も単純なPVD法です。真空チャンバー内の固体のターゲット材料が加熱され、気体状に蒸発します。これらの気体原子は真空を通過し、冷たい基板上に凝縮します。これは、蒸気が冷たい鏡を曇らせるのとよく似ています。

スパッタリング:運動量転送アプローチ

スパッタリングは、よりエネルギッシュなプロセスです。熱の代わりに、アルゴンなどの不活性ガスのプラズマを使用します。このプラズマからの高エネルギーイオンが加速され、固体のターゲット材料に衝突し、原子を物理的に叩き出すか、「スパッタリング」します。これらの放出された原子が基板上に堆積し、緻密で強力に密着した膜を形成します。

化学成膜:原子ごとに膜を構築する

化学成膜技術は、最終的な膜材料を固体の形で開始しません。代わりに、基板上またはその近くで反応を起こす前駆体化学物質を導入し、その反応の生成物として目的の膜を形成します。

化学気相成長法(CVD):気相の標準

CVDでは、加熱された基板を含む反応チャンバーに前駆体ガスが導入されます。熱は、ガス間の化学反応を引き起こすために必要なエネルギーを提供し、その結果、基板表面に高純度の固体膜が堆積します。

溶液ベースの方法:液相の代替案

この広範なカテゴリには、ゾルゲル法、スプレー熱分解法、化学浴堆積法などの技術が含まれます。統一された原理は、ガスではなく液体化学前駆体を使用することです。これらの方法は、多くの場合、より低い温度で動作し、必ずしも真空を必要としないため、特定の用途ではより単純で安価になる可能性があります。

トレードオフを理解する:なぜどちらかを選ぶのか?

PVDまたは化学的方法を使用するという決定には、明確な工学的トレードオフが伴います。各アプローチは、最終的な用途に応じて明確な利点を提供します。

コンフォーマルカバレッジ

CVDは、非常にコンフォーマルなコーティングを作成するのに優れており、これは複雑な3次元形状を均一に覆うことができることを意味します。前駆体がガスであるため、小さな隙間にも流れ込み、そこで反応することができます。PVDは「見通し線」プロセスであるため、影になった領域やアンダーカットされた領域を均一にコーティングするのに苦労します。

温度と基板

多くのCVDプロセスは、化学反応を促進するために高温を必要とします。PVD技術、特にスパッタリングは、多くの場合、はるかに低い温度で実行できるため、プラスチックや前処理された電子機器などの熱に敏感な基板に適しています。

純度と密度

PVDプロセス、特にスパッタリングは、非常に高い密度と優れた密着性を持つ膜を生成することで知られています。真空環境は不純物を最小限に抑え、スパッタされた原子のエネルギッシュな性質は、それらが密に詰まった層を形成するのに役立ちます。

膜組成

PVDは、純粋な金属、合金、および固体ターゲットとして容易に供給できる特定の化合物などの材料を堆積するのに優れています。CVDは、前駆体ガスの混合を正確に制御することにより、窒化ケイ素や炭化チタンなどのユニークまたは複雑な化合物を堆積するためのより大きな柔軟性を提供します。

目標に合った適切な選択をする

正しい成膜戦略を選択するには、プロセス能力を主要な目的に合わせる必要があります。

- 複雑な形状に高純度で均一なコーティングを施すことが主な焦点である場合:化学気相成長法(CVD)は、その非見通し線特性により、多くの場合、優れた選択肢となります。

- 平らな表面に緻密で硬い、または金属コーティングを施すことが主な焦点である場合:物理気相成長法(PVD)、特にスパッタリングは、優れた制御、密着性、純度を提供します。

- 真空なしで広い領域に低コストで成膜することが主な焦点である場合:スプレー熱分解法やゾルゲル法などの溶液ベースの化学的方法は、その操作の単純さから検討する価値があります。

- 熱に敏感な基板に成膜することが主な焦点である場合:スパッタリングなどのPVD法は、多くの従来のCVD技術と比較して、より低い温度での処理ウィンドウを提供します。

物理的転送と化学反応という基本的なメカニズムを理解することが、薄膜技術の状況を把握し、アプリケーションに最適なプロセスを選択するための鍵となります。

要約表:

| 特徴 | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| コアメカニズム | 固体材料の物理的転送 | 前駆体ガスの化学反応 |

| 典型的なコーティング | 緻密、金属質、硬質コーティング | 高純度、コンフォーマルコーティング |

| 被覆性 | 見通し線(影になりやすい) | 優れたコンフォーマルカバレッジ |

| プロセス温度 | 多くの場合低い(敏感な基板に適している) | 多くの場合高い(加熱された基板が必要) |

| 主な利点 | 優れた密着性と膜密度 | 複雑な3D形状への均一なコーティング |

研究室に最適な薄膜成膜プロセスを選択する準備はできましたか?

KINTEKでは、お客様のすべての薄膜成膜ニーズに対応する高品質の実験装置と消耗品を提供することに特化しています。PVDシステムの緻密なコーティングが必要な場合でも、CVDセットアップのコンフォーマルカバレッジが必要な場合でも、当社の専門家がお客様の研究開発を強化するための完璧なソリューションを選択するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。お客様の特定の用途について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- RFプラズマの利点は何ですか?絶縁材料に対する優れた加工能力

- 多結晶金属基板上に単結晶グラフェンを成長させることは可能ですか?高品質CVDグラフェン合成の鍵

- 高温での原子の表面への堆積では何が起こりますか?熱エネルギーによる薄膜成長の制御

- CVDダイヤモンドはどのように作られるのか?ラボグロウンダイヤモンドの精密科学を探る

- 物理蒸着(PVD)と化学蒸着(CVD)の違いは何ですか?適切な薄膜コーティングプロセスを選択しましょう。

- CVDダイヤモンドのプロセスとは何ですか?ラボグロウンダイヤモンドはいかにして作られるか

- コーティングと薄膜の違いは何ですか?精度と機能について解説

- TiO2/Al-Zr二層薄膜において、精密な基板加熱が不可欠である理由とは? AA-MOCVD熱制御をマスターする