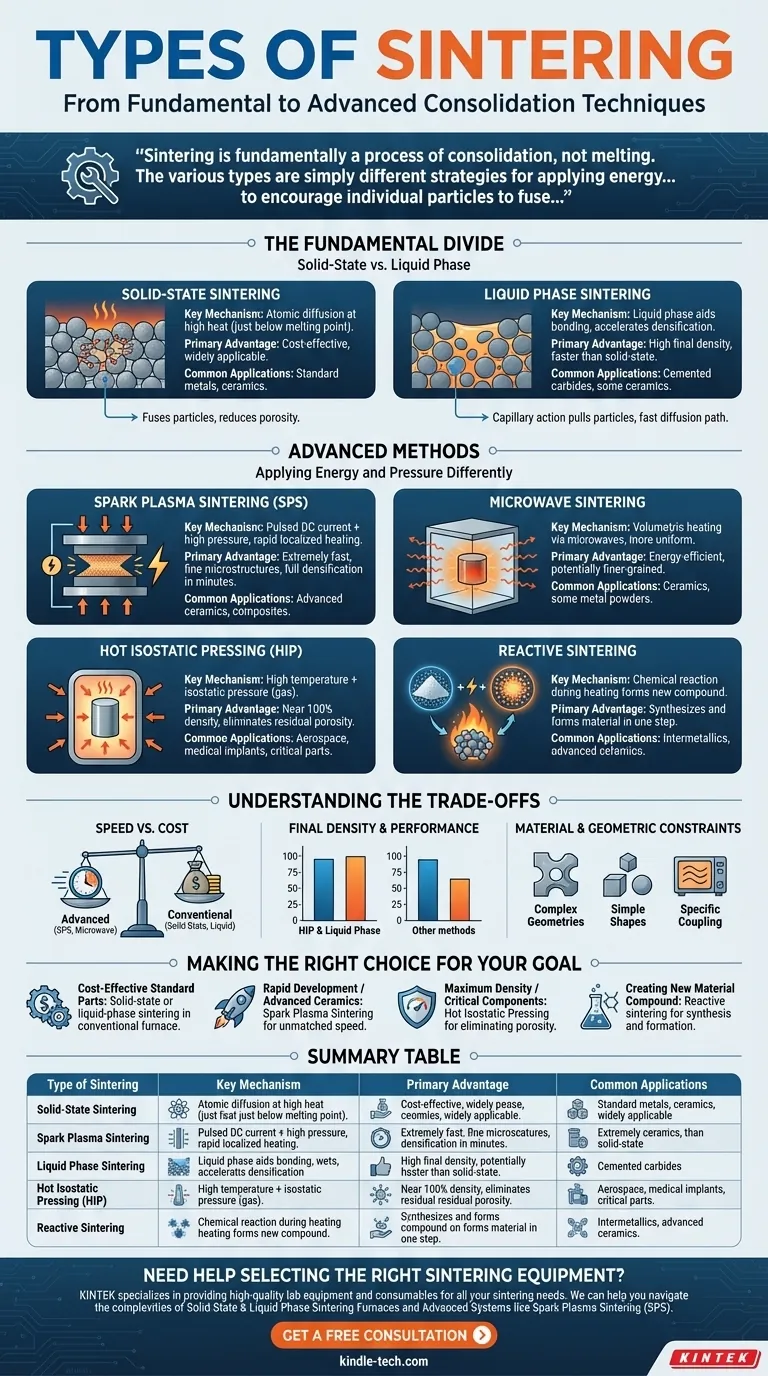

焼結の主な種類は、固相焼結、液相焼結、反応焼結、マイクロ波焼結、スパークプラズマ焼結(SPS)、熱間静水圧プレス(HIP)です。これらの方法は、粉末材料を完全に溶融させることなく固体の塊に結合させるために、エネルギーと圧力を適用する方法が根本的に異なり、それぞれが速度、最終密度、材料適合性において明確な利点を提供します。

焼結は、本質的に溶融ではなく固化のプロセスです。さまざまな種類は、熱、電気、または化学的エネルギーを適用して、個々の粒子が融合し、気孔率を減らし、緻密で機能的なコンポーネントを形成するように促進するための、単なる異なる戦略です。

基本的な分類:固相焼結 vs. 液相焼結

焼結の最も伝統的で基本的な分類は、プロセス全体が固相で起こるか、結合を促進するために少量の液体が戦略的に導入されるかに依存します。

固相焼結

固相焼結では、圧縮された粉末を融点よりわずかに低い温度に加熱します。

この高温で、原子は隣接する粒子の境界を越えて拡散するのに十分なエネルギーを得て、徐々にそれらを融合させ、粒子間の空隙、すなわち気孔率を減少させます。

これは、幅広い金属やセラミックスに使用される、一般的で費用対効果の高い方法です。

液相焼結

液相焼結には、少なくとも1つの成分が他の成分よりも低い融点を持つ粉末混合物が関与します。

加熱中、この成分が溶融し、固体粒子を濡らす液体が生成されます。この液相は、毛細管作用によって固体粒子を引き寄せ、原子拡散のための高速な経路を提供することにより、緻密化を加速します。

この方法は、非常に高い密度を達成するのに非常に効果的であり、固相焼結よりも速いことが多いです。

高度な方法:エネルギーと圧力の異なる適用

現代の製造業および材料科学の要求により、より高い速度、制御性、性能を提供する高度な焼結技術の開発が進んでいます。

スパークプラズマ焼結(SPS)

SPSは、電界アシスト焼結技術(FAST)とも呼ばれ、粉末に高い機械的圧力とパルス式の直流電流を同時に印加します。

電流は粒子接触点で急速な局所加熱を発生させ、拡散と結合プロセスを劇的に加速します。これにより、数時間ではなく数分で完全な緻密化が可能になります。

マイクロ波焼結

この技術は、マイクロ波放射を使用して材料を加熱します。外部から内部へ加熱する従来の炉とは異なり、マイクロ波は材料を体積的に加熱します。

この内部加熱は、しばしばより均一で大幅に速く、エネルギー節約と最終部品のより微細な結晶構造につながります。

熱間静水圧プレス(HIP)

HIPは、部品に高温と、通常は高圧の不活性ガスによって全方向から高い均一圧力をかけます。

このプロセスは、残留する内部の気孔を閉鎖し、排除するのに非常に効果的であり、ほぼ100%の密度を持つ重要な高性能部品の製造に理想的です。

反応焼結

反応焼結では、初期の粉末は加熱サイクル中に化学反応を起こすように選択されます。

この発熱反応は、加熱プロセス自体に寄与し、新しい望ましい化学化合物の生成につながります。これは、部品の成形と新しい材料の合成を同時に行う方法です。

トレードオフの理解

焼結方法の選択には、プロセスの能力と材料要件および経済的要因とのバランスを取ることが含まれます。単一の方法が普遍的に優れているわけではありません。

速度 vs. コスト

固相焼結や液相焼結などの従来の炉ベースの方法は、一般的に遅いですが、複雑性が低く安価な装置に依存しています。

スパークプラズマ焼結やマイクロ波焼結などの高度な方法は、処理時間を劇的に短縮しますが、特殊な機械への多大な設備投資が必要です。

最終密度と性能

機械的強度と信頼性が最優先される用途では、可能な限り高い密度を達成することが極めて重要です。

熱間静水圧プレスと**液相焼結**は、気孔率を最小限に抑えるか排除するように特別に設計されており、優れた機械的特性を持つコンポーネントを生み出します。

材料と形状の制約

選択するプロセスは、処理される材料と互換性がなければなりません。例えば、マイクロ波焼結は、マイクロ波エネルギーと良好に結合する材料で最も効果的に機能します。

さらに、複雑な形状や大型部品は、従来の炉法やHIPの方が適している場合がありますが、SPSは単純な形状に限定されることがよくあります。

目的に合った正しい選択をする

特定の用途と材料が、最も適切な焼結技術を決定します。

- 費用対効果の高い標準部品の製造が主な焦点の場合: 従来の炉での固相焼結または液相焼結は、確立された信頼性の高い選択肢です。

- 高度なセラミックスの迅速な開発または処理が主な焦点の場合: スパークプラズマ焼結は、新規または焼結が困難な材料を緻密化するための比類のない速度を提供します。

- 重要なコンポーネントの最大密度達成が主な焦点の場合: 熱間静水圧プレスは、残留気孔率を排除し、機械的完全性を最大化するための決定的な方法です。

- 製造中に新しい材料化合物を生成することが主な焦点の場合: 反応焼結は、単一のプロセスでコンポーネントを合成・成形するための独自の経路を提供します。

最終的に、適切な焼結方法の選択は、プロセスのニーズと最終用途の要求に材料のニーズを合わせることにかかっています。

要約表:

| 焼結の種類 | 主要なメカニズム | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 固相焼結 | 高温での原子拡散 | 費用対効果が高い、広く適用可能 | 標準的な金属、セラミックス |

| 液相焼結 | 液相が結合を促進 | 高い最終密度、より高速 | サーメット、一部のセラミックス |

| スパークプラズマ焼結(SPS) | パルスDC電流+圧力 | 超高速、微細な微細構造 | 先端セラミックス、複合材料 |

| マイクロ波焼結 | マイクロ波による体積加熱 | エネルギー効率が良い、均一な加熱 | セラミックス、一部の金属粉末 |

| 熱間静水圧プレス(HIP) | 高温+静水圧 | ほぼ100%の密度、気孔率を排除 | 航空宇宙、医療用インプラント |

| 反応焼結 | 加熱中の化学反応 | 材料の合成と成形を1ステップで実現 | 金属間化合物、先端セラミックス |

適切な焼結装置の選択でお困りですか?

最適な焼結プロセスを選択することは、速度、最終密度、または費用対効果のいずれを優先する場合でも、望ましい材料特性を達成するために極めて重要です。KINTEKは、焼結のあらゆるニーズに対応する高品質なラボ機器と消耗品を提供することに特化しています。

当社は、以下の複雑なプロセスをナビゲートするお手伝いができます。

- 信頼性が高く費用対効果の高い生産のための固相・液相焼結炉。

- 高度な材料の迅速な研究開発と処理のためのスパークプラズマ焼結(SPS)などの高度なシステム。

お客様の特定の用途と材料の目標についてご相談ください。ラボの能力を高め、優れた結果を達成するための完璧なソリューションを見つけるお手伝いをさせてください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉