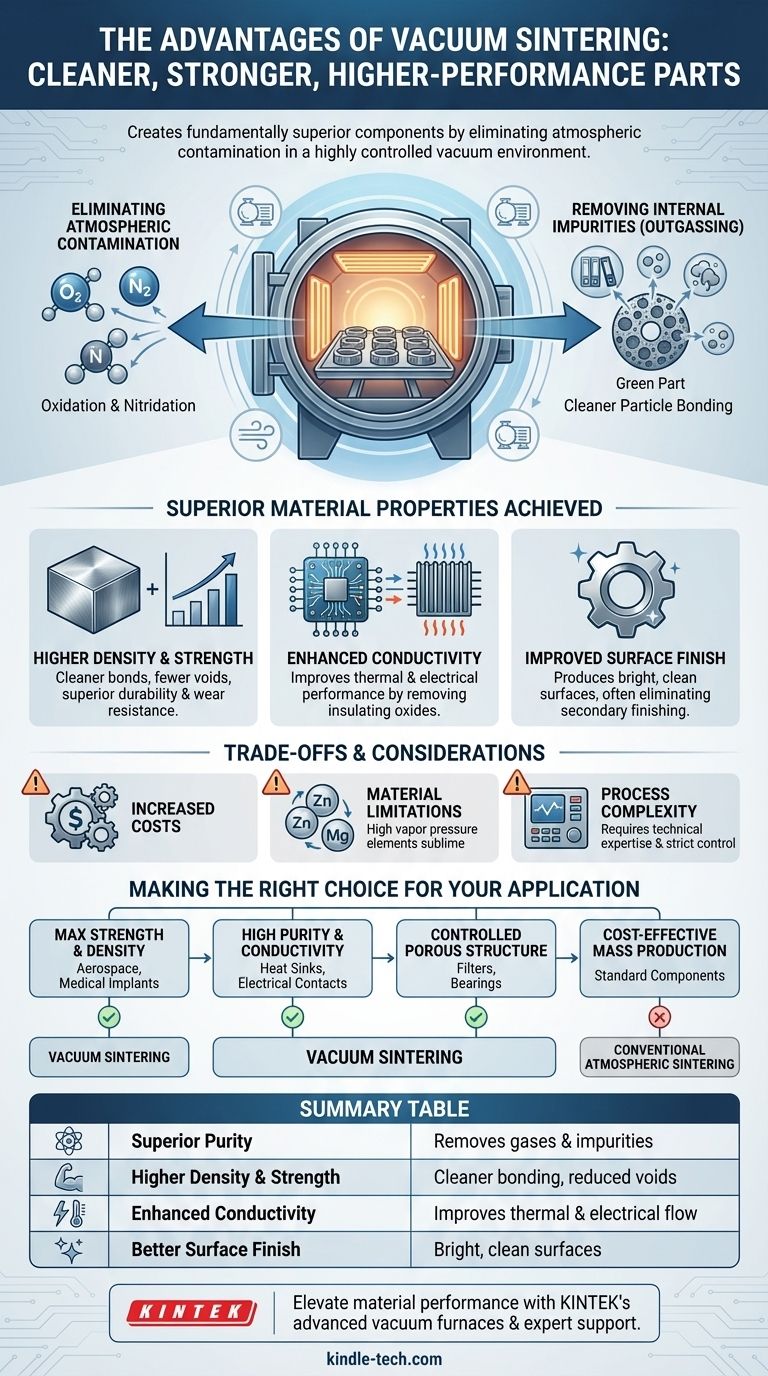

要するに、真空焼結は根本的によりクリーンで、より強く、より高性能な部品を作り出します。 真空中で加熱プロセスを行うことにより、酸素や窒素などの汚染の原因となる大気中のガスが排除されます。これにより、望ましくない酸化物や窒化物の生成が防止され、材料粒子がより効果的に結合し、優れた密度、純度、機械的特性を持つ最終部品が得られます。

標準的な焼結が粉末材料を強化するのに対し、真空焼結は高度に制御された環境を作り出すことでそのプロセスを格上げします。これにより、従来の雰囲気中では達成が困難であった、望ましくない化学反応を防ぎ、結果として優れた純度と材料特性が得られます。

根本的な利点:制御された環境

真空焼結の主な利点は単一の結果ではなく、それが作り出す清浄な環境にあります。ほぼすべてのその他の利点は、この基本的な原理に由来します。

大気中の汚染の除去

真空の最も重要な役割は、酸素、窒素、水蒸気などの反応性ガスを炉内から除去することです。これは、材料粒子の表面に脆く絶縁性の層を形成する可能性のある酸化や窒化などの有害な化学反応を直接的に防ぎます。

これらの酸化膜がないため、粒子はよりクリーンな表面を持ち、加熱中に粒子がより直接的かつ完全に結合できるようになります。

内部不純物の除去(脱ガス)

粉末を圧縮して形成された初期の「グリーン」部品には、ベース材料だけでなく、他にも含まれています。これには、プレス時に使用されるバインダー、潤滑剤、および細孔内に閉じ込められた空気も含まれます。

真空環境は、最終的な焼結温度に達する前に、これらの揮発性物質を部品から積極的に引き出します。この脱ガスとして知られるプロセスにより、最終的な材料の純度が大幅に向上します。

制御がいかにして優れた材料特性につながるか

真空焼結のクリーンで制御された環境は、最終的な部品の性能に直接的かつ測定可能な影響を与えます。

高密度化と高強度化の実現

細孔内の残留ガスを除去し、酸化膜が結合を妨げるのを防ぐことにより、真空焼結はより効果的な細孔の閉鎖を可能にします。これにより、高密度で内部空隙が大幅に減少した部品が得られます。

空隙が少なく、材料粒界間の結合がクリーンになることで、優れた機械的強度、耐久性、耐摩耗性がもたらされ、要求の厳しい用途での部品故障の可能性が低減します。

熱伝導率と電気伝導率の向上

不純物と酸化膜は絶縁体として機能し、電子と熱の流れを妨げます。より純粋で高密度の材料を生成することにより、真空焼結はエネルギー伝達のためのより明確な経路を作り出します。

これにより、高い熱伝導率または電気伝導率が重要な設計要件となる部品にとって、真空焼結は好ましい方法となります。

表面仕上げの改善

酸化が防止されるため、部品は真空炉からクリーンで光沢のある表面で出てきます。これにより、二次仕上げ工程の必要性が削減または完全に排除されることが多く、時間とコストを節約できます。

トレードオフと考慮事項の理解

真空焼結は強力ですが、すべての用途で標準的な選択肢というわけではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

装置および運転コストの増加

真空炉は、大気炉と比較して本質的により複雑で高価です。また、炉内を必要な真空レベルまで排気するのに追加の時間が必要であり、全体的なサイクル時間が長くなる可能性があります。

材料の制限

すべての材料が真空焼結に適しているわけではありません。高い蒸気圧を持つ元素(亜鉛、マンガン、マグネシウムなど)は、高温の真空下で効果的に「沸騰」または昇華し、最終的な材料組成が変化する可能性があります。

プロセスの複雑さ

真空炉の操作には、より高度な技術的専門知識と厳格なプロセス制御が必要です。真空の完全性の維持、脱ガスの監視、正確な温度プロファイルの管理には、より高いレベルの操作スキルが要求されます。

用途に最適な選択を行う

真空焼結を選択するかどうかは、部品の要求される性能とコスト制約に完全に依存します。

- 主な焦点が最大の強度、疲労耐性、密度である場合: 真空焼結は、空隙を排除し、クリーンな粒界を保証することにより、航空宇宙や医療用インプラントなどのミッションクリティカルな部品を作成するのに優れています。

- 主な焦点が高純度および電気的/熱的性能である場合: 絶縁性酸化物が許容できない高性能ヒートシンクや電気接点の用途では、真空のクリーンな環境は譲れません。

- 主な焦点が制御された多孔質構造である場合: 真空焼結は、フィルターや自己潤滑ベアリングに理想的な、設計された細孔ネットワークを注意深く維持しながら、粒子表面を洗浄して強力な結合を促進する精度を提供します。

- 主な焦点が良好な特性を持つコスト効率の高い大量生産である場合: 最高の性能が主要な推進力ではない部品については、従来の雰囲気焼結で十分であり、より経済的である可能性があります。

結局のところ、真空を活用することは、焼結を単なる強化プロセスから高度な材料のための精密エンジニアリングツールへと変貌させます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた純度 | 大気ガスと内部不純物(脱ガス)を除去します。 |

| 高密度化と高強度化 | よりクリーンな粒子結合を可能にし、空隙を減らし、耐久性を高めます。 |

| 伝導率の向上 | 絶縁性酸化物を排除することで、熱的および電気的性能を向上させます。 |

| 表面仕上げの改善 | 光沢のあるクリーンな表面を生成し、二次仕上げが不要になることが多いです。 |

精密な真空焼結で材料性能を向上させる準備はできましたか? KINTEKは、航空宇宙、医療、エレクトロニクスにおける最も要求の厳しい用途向けに、優れた部品純度、強度、伝導率を達成するために必要な信頼性の高い真空炉と専門家のサポートを提供する、高度なラボ機器と消耗品の専門企業です。お客様固有の焼結要件について、今すぐ専門家にご相談ください!

ビジュアルガイド