本質的に、真空焼結は主に3つの利点を提供します。それは、大気からの化学的汚染を防ぐこと、プロセス全体を正確に制御できること、そして最終製品に優れた密度、純度、機械的特性をもたらすことです。酸素や窒素などの反応性ガスを除去することにより、このプロセスにより、コンポーネントの完全性を損なう可能性のある望ましくない酸化物や窒化物の形成なしに、材料が原子レベルで結合することが可能になります。

真空焼結の基本的な価値は、超クリーンな環境を作り出す能力にあります。これにより、望ましくない化学反応を防ぎ、大気ベースの焼結方法では通常達成できない、より高密度で、より純粋で、より強力な部品の形成が可能になります。

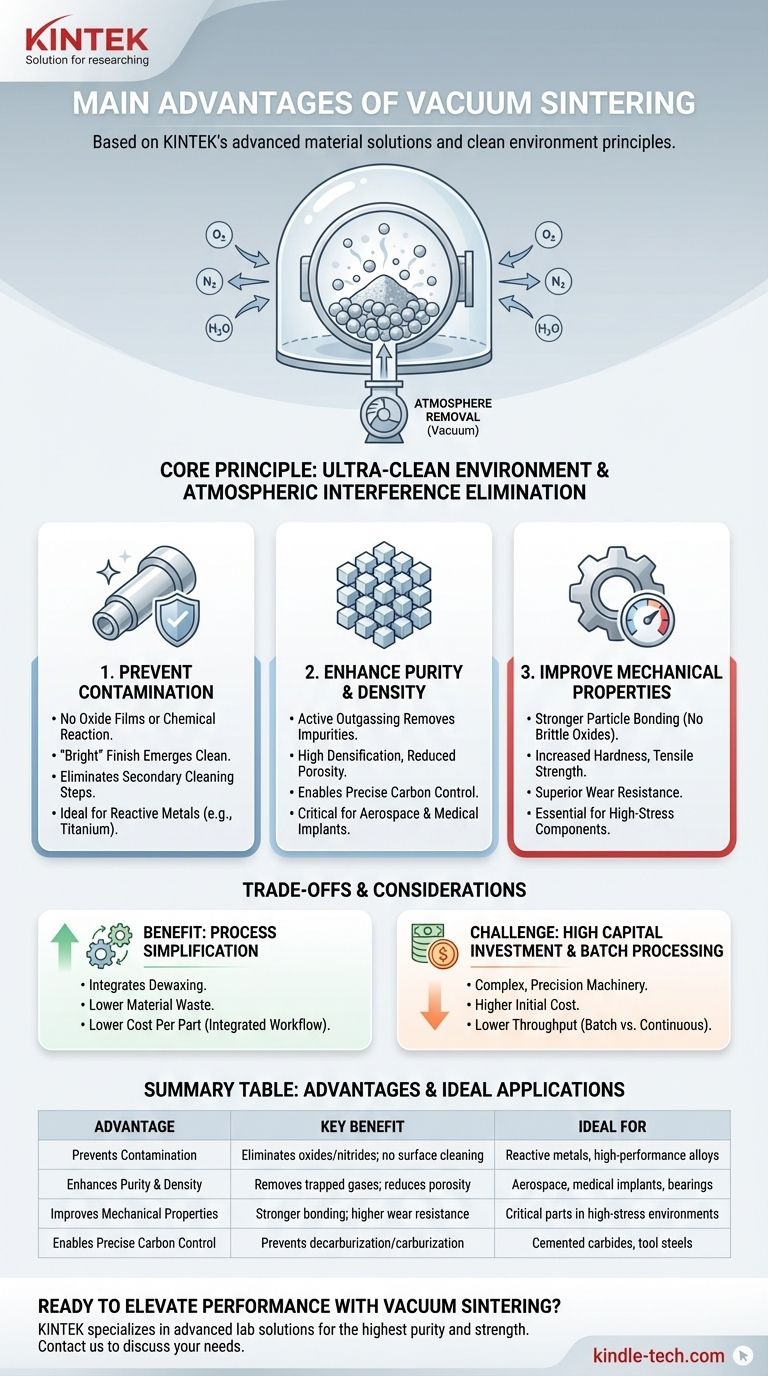

基本原理:大気干渉の排除

真空焼結を特徴づけるのは、周囲の大気を除去することです。この単純な行為は、プロセスのあらゆる段階で材料に大きな影響を与えます。

酸化と汚染の防止

真空下で操作することにより、炉は酸素、窒素、水蒸気などの反応性ガスを積極的に除去します。これにより、粉末粒子の表面に酸化膜が形成されるのを防ぎます。

直接的な結果として、炉からクリーンで「明るい」状態で出てくるコンポーネントが得られ、多くの場合、二次的な洗浄や表面仕上げの工程が不要になります。

材料純度の向上

真空環境は、新しい汚染を防ぐだけでなく、材料を積極的に精製します。これは、原材料の粉末内に閉じ込められている吸着ガスやその他の揮発性不純物を引き出すのに役立ちます。

この脱ガスプロセスにより、最終的な合金の純度が大幅に向上し、これは高性能用途にとって極めて重要です。

精密な炭素制御の実現

超硬合金のような炭素に敏感な合金にとって、真空環境は優れた制御を提供します。これは、脱炭(炭素の損失)と望ましくない浸炭(炭素の増加)の両方を防ぎます。

このレベルの制御により、最終材料が指定された硬度と性能特性に必要な正確な炭素含有量を持つことが保証されます。

優れた材料特性の達成

真空炉のクリーンで制御された環境は、焼結部品の物理的および機械的特性の測定可能な改善に直接つながります。

高密度化の促進

従来の焼結では、粉末粒子の間の空隙に閉じ込められた空気が、材料が完全に固化する能力を妨げることがあります。真空はこの閉じ込められたガスを除去します。

これにより原子拡散がより効果的に起こり、空隙が閉じられ、最終製品の密度が高くなり、気孔率が大幅に減少します。

強度と耐摩耗性の向上

高純度と高密度の組み合わせにより、より強力なコンポーネントが生まれます。粒界に脆い酸化物層がないため、粒子間の結合が強くなります。

この強化された内部構造は、高応力機械内のコンポーネントにとって極めて重要な、硬度、引張強度、耐摩耗性の向上を含む、優れた機械的特性につながります。

粒子結合の強化

材料が焼結温度に達する前に粒子表面の酸化膜を除去することにより、真空は合金の異なる相間の濡れ性を向上させます。

これは、液体相が存在する場合、より自由に流れ、固形粒子をより効果的に結合させ、より強く均質な最終構造につながることを意味します。

トレードオフと実際的な現実の理解

利点は大きいものの、真空焼結を選択するには、その経済的および運用の文脈を明確に理解する必要があります。これは万能の解決策ではありません。

利点:プロセスの簡素化と廃棄物の削減

真空焼結は、製造ワークフロー全体を簡素化できます。脱ろう(潤滑剤の燃焼除去)などのプロセスは、単一の炉サイクルに統合できることがよくあります。

この統合は、焼結後の洗浄工程の排除と最小限の材料廃棄物と相まって、ハイテクな性質の装置であるにもかかわらず、部品あたりのコスト削減につながる可能性があります。

課題:高い設備投資

真空炉は複雑な精密機械です。炉、真空ポンプ、制御システムの初期設備投資は、従来の雰囲気炉よりも大幅に高くなります。

この技術は、優れた部品品質の必要性、または特殊材料の処理によって正当化されるべきかなりの投資を表します。

制限:バッチ処理と材料の適合性

ほとんどの真空焼結はバッチプロセスであり、部品を装填し、サイクルを実行し、部品を取り出すことを意味します。これは、連続的な雰囲気炉よりもスループットが低くなる可能性があります。

さらに、反応性金属、難治性金属、超硬合金、特定のセラミックスには理想的ですが、雰囲気焼結の方が費用対効果が高い一般的な鉄系粉末部品には過剰であったり、不適切であったりする場合があります。

用途に最適な選択をする

適切な焼結方法の選択は、最終コンポーネントの性能要件とコスト制約に完全に依存します。

- 最大の純度と性能が主な焦点である場合: 真空焼結は、チタン、難治性金属、高性能合金など、わずかな汚染でも壊滅的な結果をもたらす反応性材料にとって決定的な選択肢です。

- 優れた機械的強度が主な焦点である場合: 航空宇宙用タービンブレード、自動車用ベアリング、医療用インプラントなどの重要なコンポーネントにとって、真空焼結による高密度と構造的完全性は譲れません。

- 単純な部品の費用対効果の高い生産が主な焦点である場合: 従来の雰囲気焼結は、一般的な鉄系粉末で作られた大量生産の要求の少ないコンポーネントにとって、より経済的な解決策である可能性が高いです。

結局のところ、真空焼結を採用することは、何よりもまず材料の品質と性能を優先するという決定です。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 汚染の防止 | 酸化物/窒化物を排除し、表面洗浄が不要 | 反応性金属(チタン)、高性能合金 |

| 純度と密度の向上 | 閉じ込められたガス/不純物を除去し、気孔率を低減 | 航空宇宙部品、医療用インプラント、ベアリング |

| 機械的特性の向上 | より強力な粒子結合、より高い耐摩耗性 | 高応力環境下の重要部品 |

| 精密な炭素制御の実現 | 合金の脱炭/浸炭を防止 | 超硬合金、工具鋼 |

真空焼結で材料性能を向上させる準備はできましたか? KINTEKは、高度なラボ機器と消耗品を専門としており、焼結部品に最高の純度と強度を要求する研究所向けのソリューションを提供します。反応性金属、セラミックス、高性能合金のいずれに取り組んでいる場合でも、当社の専門知識により、優れた結果が得られることが保証されます。当社の真空焼結ソリューションがお客様の特定のニーズを満たす方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 2200℃ タングステン真空熱処理・焼結炉

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理焼結ろう付け炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)