簡単に言えば、焼結とは、熱と圧力を利用して粉末ベースの材料を固体で緻密な物体に変える製造プロセスです。材料を完全に溶かして液体にする鋳造とは異なり、焼結は粉末を融点よりわずかに低い温度まで加熱します。この高温で、個々の粒子が接触点で融合し、粒子間の空隙が劇的に減少し、単一の固体が形成されます。

焼結の背後にある基本的な原理は溶融ではなく、原子拡散です。熱を加えることで、原子は個々の粉末粒子の境界を越えて移動するエネルギーを得て、微視的なレベルでそれらを効果的に「溶接」し、強力で統一されたコンポーネントを形成します。

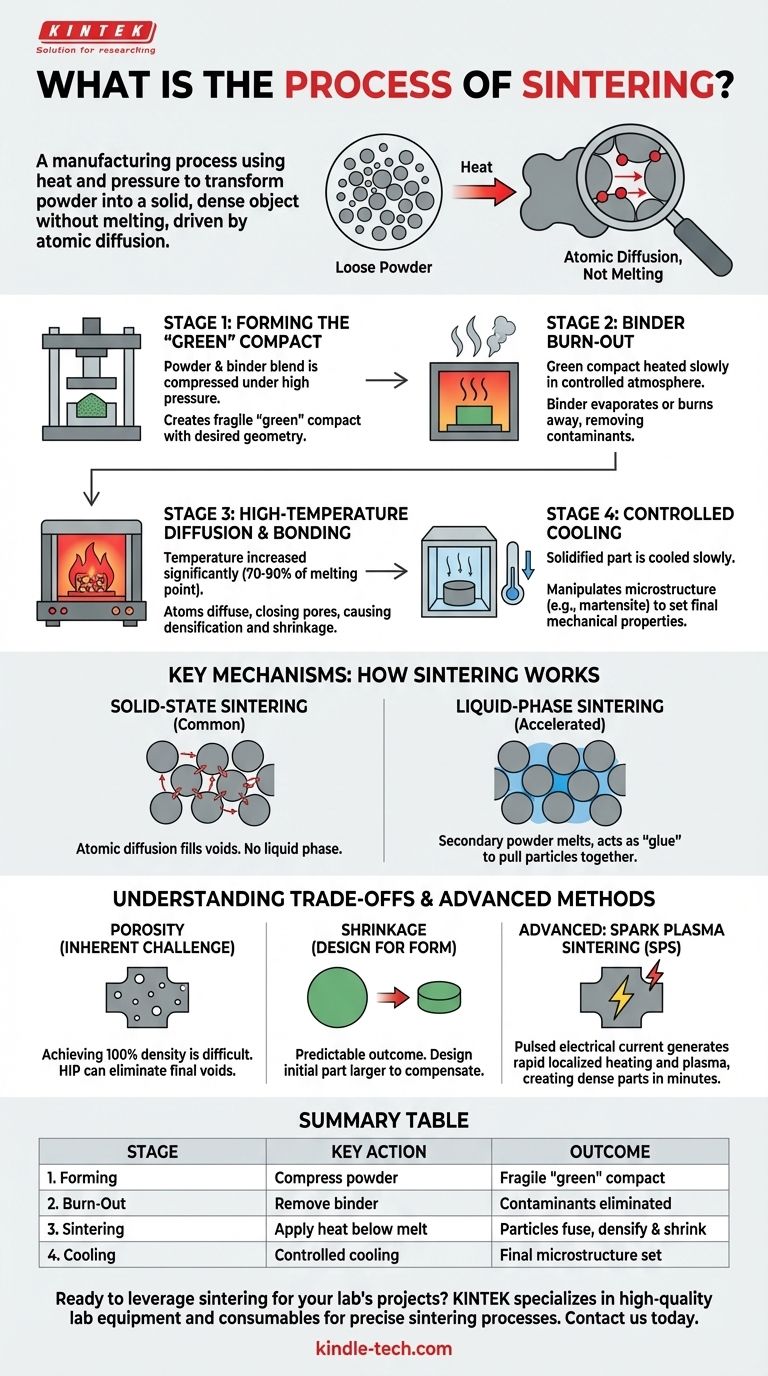

焼結の基礎段階

焼結プロセスは、4つの明確で重要な段階に分けられます。各ステップは、最終部品が必要な密度、強度、寸法仕様を満たすように慎重に制御されます。

ステージ1:生形(グリーンコンパクト)の形成

まず、一次粉末(金属やセラミックスなど)の精密なブレンドが作成されます。多くの場合、ワックス、ポリマー、水などの一時的な結合剤が混合され、粒子が結合するのを助けます。

この混合物は、金型または型に装填され、高圧下で圧縮されます。その結果、所望の形状を持つが機械的強度が非常に低い、「生形(グリーンコンパクト)」として知られる脆い予備成形品ができます。

ステージ2:バインダー焼却(バインダーバーンアウト)

生形は、特殊な焼結炉に慎重に配置されます。バインダーが蒸発または燃焼してなくなる点まで、制御された雰囲気でゆっくりと温度が上昇します。

この「焼却」段階は、汚染物質を除去するために重要です。炉の雰囲気は、バインダーからの炭化水素などのガス状副生成物が反応して、CO2などの無害な物質を形成するように設計できます。

ステージ3:高温拡散と結合

バインダーがなくなると、温度は大幅に上昇し、通常、一次材料の絶対融点の約70~90%に達します。部品はこの温度で一定期間保持されます。

これが焼結の中核です。強烈な熱が原子を活性化させ、粒子表面を越えて移動・拡散させます。このプロセスにより、粒子間の孔が閉じ、部品が固体塊に結合するにつれて緻密化し、収縮します。

ステージ4:制御冷却

最後に、新しく固化した部品は制御された方法で冷却されます。冷却速度は、鋼のマルテンサイトのような特定の結晶微細構造を達成するために操作でき、これにより硬度や靭性などの最終的な機械的特性が決定されます。

主要なメカニズム:焼結が実際にどのように機能するか

段階は単純に見えますが、基礎となる物理学が最終結果を決定します。2つの主要なメカニズムは、固相焼結と液相焼結です。

固相焼結:原子拡散の作用

これは最も一般的な焼結の形態です。駆動力は表面エネルギーの減少です。単一の固体物体は、微細な粉末の集合体よりもエネルギー的に安定しています。

高温では、粒子から原子がそれらの間に形成される「ネック」に移動し、徐々に空隙を埋めます。このプロセスでは、一次材料のいかなる部分も液体になることはありません。

液相焼結:金属の「接着剤」の使用

緻密化を加速するために、融点の低い二次粉末を少量混合物に加えることができます。

加熱中、この二次材料は溶融しますが、一次粒子は固体のままです。結果として生じる液体は毛細管現象によって細孔に流れ込み、固体粒子を互いに引き寄せ、冷却時にセメントとして機能します。

トレードオフと落とし穴の理解

焼結は強力な技術ですが、効果的に使用するためにはその固有の限界を理解する必要があります。

気孔率:固有の課題

従来の焼結で100%の密度を達成することは非常に困難です。ほとんどの焼結部品は少量の残留気孔率を保持しており、これが強度や延性などの特性に影響を与える可能性があります。重要な用途では、これらの最終的な空隙を除去するために、熱間等方圧プレス(HIP)などの二次操作が必要になる場合があります。

収縮:最終形状のための設計

このプロセスは粒子間の空間を排除することによって機能するため、収縮は自然で予測可能な結果です。初期の「生形」は、この体積の減少を補償するために、最終的な所望の部品よりも大きく設計する必要があります。この収縮の正確な制御は、寸法精度にとって不可欠です。

高度な方法:スパークプラズマ焼結(SPS)

従来の限界を克服するために、プロセスの現代的なバリエーションが存在します。スパークプラズマ焼結(SPS)では、パルス電流が粉末とその工具に直接流されます。

これにより、急速で局所的な加熱、さらには粒子間のプラズマ放電が発生し、拡散と緻密化プロセスが劇的に加速されます。SPSは、数時間ではなく数分で高密度部品を作成でき、多くの場合、全体的な温度も低くなります。

目標に合った適切な選択をする

焼結の原理を理解することで、複雑で高性能な部品を作成するための正しいアプローチを選択できます。

- 費用対効果の高い大量生産が主な焦点の場合:従来のプレス・焼結(固相)は、自動車のギア、ブッシング、構造部品などの部品を作成するための業界標準です。

- 最高の密度と性能が主な焦点の場合:液相焼結がよく使用され、最小限の気孔率で切削工具や耐摩耗部品を作成するために二次プロセスと組み合わせることもできます。

- 速度または新規材料の処理が主な焦点の場合:スパークプラズマ焼結(SPS)などの高度な技術は、研究や次世代複合材料およびセラミックスの開発において比類のない制御を提供します。

粉末、圧力、熱の相互作用を習得することで、焼結はエンジニアがゼロから堅牢で複雑なコンポーネントを構築することを可能にします。

要約表:

| 段階 | 主なアクション | 結果 |

|---|---|---|

| 1. 成形 | 粉末を金型で圧縮します。 | 脆い「生形」が作成されます。 |

| 2. 焼却 | バインダーを除去するために温度を上げます。 | 汚染物質が除去されます。 |

| 3. 焼結 | 融点以下で熱を加えます。 | 粒子が融合し、部品が緻密化し収縮します。 |

| 4. 冷却 | 部品を制御された速度で冷却します。 | 最終的な微細構造と特性が設定されます。 |

あなたの研究室のプロジェクトに焼結を活用する準備はできていますか?

KINTEKは、精密な焼結プロセスに不可欠な高品質の実験装置と消耗品を提供することに特化しています。研究、開発、生産のいずれに従事している場合でも、当社の専門知識は、粉末から堅牢で複雑なコンポーネントを作成するための適切なツールを確実に提供します。

今すぐお問い合わせください。当社のソリューションがお客様の焼結成果をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド