焼結材の密度は、単一の固定値ではありません。 これは、製造プロセス中に意図的に制御される重要なエンジニアリングパラメータです。焼結部品は、固体、鋳造、または鍛造材料とほぼ同じ密度になるように設計することもできますし、特定の機能要件を満たすために特定のレベルの制御された多孔性を持つように設計することもできます。

理解すべき核となる原則は、焼結密度は固有の定数ではなく、設計上の選択であるということです。これは、機械的強度、重量、ろ過能力、コストなどの特定の特性のバランスを達成するために、焼結プロセスを操作することによって調整されます。

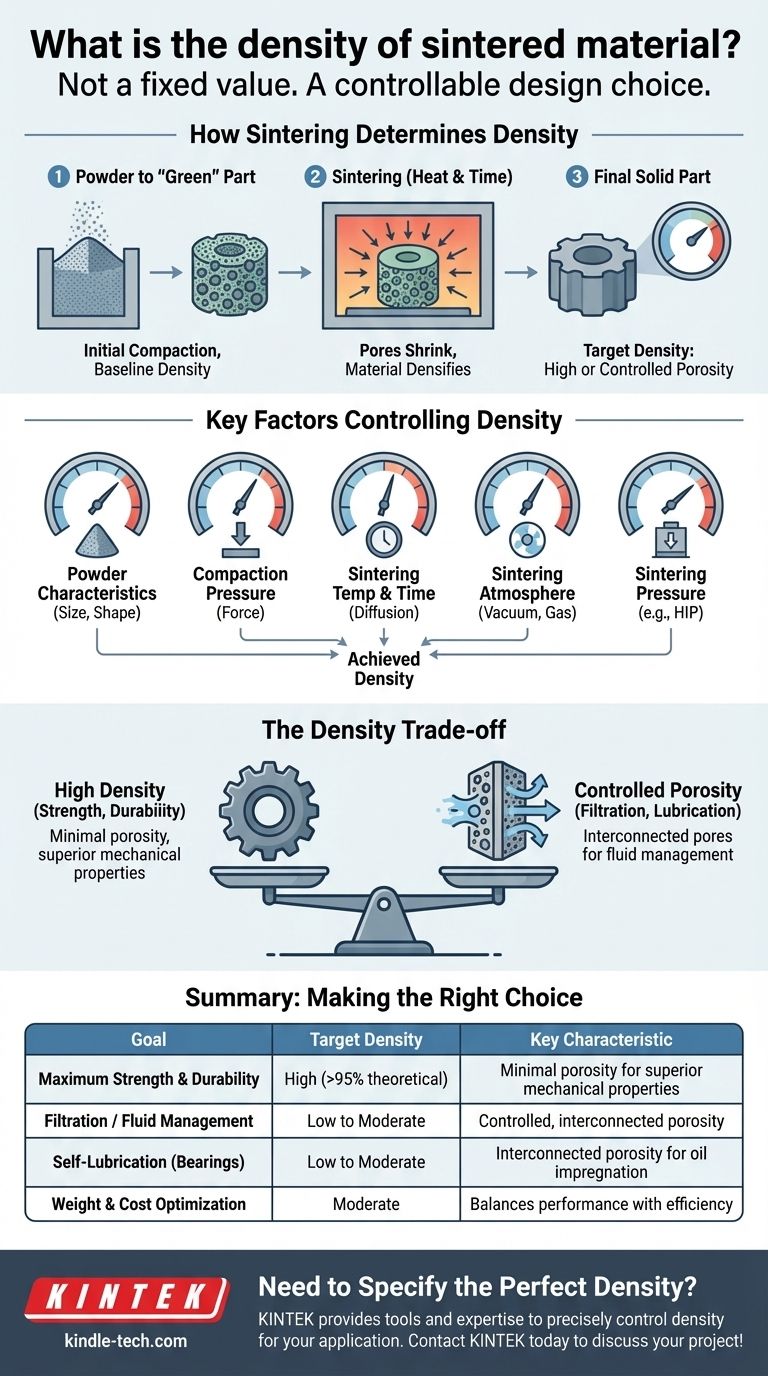

焼結が材料密度を決定する方法

焼結とは、粉末を熱と圧力を用いて固体物体にする製造プロセスであり、材料を液化する点まで溶かしません。このプロセスを理解することが、その密度への影響を理解するための鍵となります。

粉末から固体部品へ

プロセスは、微細な金属またはセラミック粉末から始まります。この粉末を金型に流し込み、高圧で圧縮して「グリーン」部品を形成します。この初期の圧縮が、基準密度を設定します。

次に、グリーン部品を制御雰囲気の炉内で材料の融点以下の温度に加熱します。この熱により、粉末粒子は結合して固体のまとまりのある部品を形成するのに十分なエネルギーを得ます。

多孔性の役割

粉末粒子の間の初期の隙間は、細孔として知られています。焼結プロセス中、これらの細孔は粒子が結合し、材料が緻密化するにつれて収縮し、徐々に除去されます。

部品の最終密度は、この初期の多孔性がどれだけ残るかによって決まります。細孔をほとんどすべて除去するように焼結された部品は高密度になりますが、多孔性が意図的に保持されている部品は低密度になります。

焼結密度を制御する主要因

エンジニアは、目標密度を達成するためにいくつかの調整可能な要素を持っています。材料の最終的な特性は、これらの変数の慎重な制御の直接的な結果です。

粉末の特性

初期の粉末粒子のサイズ、形状、分布は重要な役割を果たします。より微細で均一な粉末はより密接に詰め込むことができ、高い初期密度とより密度の高い最終製品につながります。

圧縮圧力

「グリーン」部品を作成するために使用される圧力の量は極めて重要です。より高い圧縮圧力は粉末粒子を互いに押し付け、初期の多孔性を減らし、加熱中に高い最終密度を達成しやすくします。

焼結温度と時間

より高い温度とより長い焼結時間は、原子が粒子境界を越えてより効果的に拡散することを可能にします。この原子の移動が細孔を閉じ、材料の密度と強度を増加させます。

焼結雰囲気

炉内の雰囲気(例:真空、窒素、アルゴン)は重要です。制御された雰囲気は酸化を防ぎ、粒子表面での化学反応に影響を与え、それらがどれだけ結合し緻密化するかに影響します。

焼結圧力

熱間等方圧プレス(HIP)などの一部の高度な方法では、加熱サイクル中に圧力が加えられます。この外部圧力は多孔性を積極的に押し出し、ほぼ100%密度の部品の作成を可能にします。

トレードオフの理解:密度対パフォーマンス

特定の密度を目標とすることは、常に異なるパフォーマンス特性とのトレードオフです。

強度と耐久性のための高密度

最大の機械的性能が必要な場合、目標は可能な限り高い密度を達成することです。より密度の高い部品には内部の空隙が少なく、これらは応力集中点として機能します。これにより、優れた引張強度、疲労耐性、および衝撃靭性が得られます。

特殊機能のための制御された多孔性

多くの用途では、多孔性は望ましい特徴です。例えば、多孔質焼結部品はフィルターとして使用され、相互接続された細孔が流体の通過を可能にします。自己潤滑ベアリングでは、細孔に油を含浸させ、動作中に油を放出して連続的な潤滑を提供します。

コストと生産効率

極めて高い密度を達成するには、しばしばより多くのエネルギー、より長い炉時間、またはより複雑な設備が必要となり、これは生産コストを増加させる可能性があります。要求の少ない用途では、標準的な密度がコストを抑えつつ必要なパフォーマンスを提供することがよくあります。

目標に合わせた適切な選択を行う

焼結部品の最適な密度は、その意図された用途に完全に依存します。焼結部品を指定する際には、主な目的を考慮してください。

- 最大の強度と耐久性が主な焦点である場合: 多孔性を最小限に抑えるため、通常は材料の理論上の最大値の95%を超える高い相対密度を指定します。

- ろ過または流体管理が主な焦点である場合: 低密度に対応する目標多孔性レベルと孔径を定義します。

- 自己潤滑が主な焦点である場合: 油含浸に適した特定のレベルの相互接続された多孔性(したがって、より低い密度)を要求します。

- 重量とコストの最適化が主な焦点である場合: 基本的なパフォーマンス要件を満たす中程度の密度が、最も経済的な選択となることがよくあります。

結局のところ、焼結部品の密度を習得することが、この多用途な製造技術の可能性を最大限に引き出す鍵となります。

要約表:

| 目標 | 目標密度 | 主な特性 |

|---|---|---|

| 最大の強度と耐久性 | 高い(通常は理論値の95%超) | 優れた機械的特性のための最小限の多孔性。 |

| ろ過 / 流体管理 | 低~中程度 | 制御された相互接続された多孔性。 |

| 自己潤滑(ベアリング) | 低~中程度 | 油含浸のための相互接続された多孔性。 |

| 重量とコストの最適化 | 中程度 | パフォーマンスと生産効率のバランス。 |

焼結部品に最適な密度を指定する必要がありますか?

KINTEKでは、焼結部品の密度がそのパフォーマンスの基本であることを理解しています。要求の厳しい用途向けの最大の強度、ろ過のための制御された多孔性、またはコスト効率の高いソリューションのいずれを必要とする場合でも、焼結プロセスのための実験装置と消耗品に関する当社の専門知識が、目標達成を支援します。

当社は、粉末特性から焼結パラメータに至るまでの主要な要素を正確に制御するためのツールとサポートを提供し、最終製品がお客様が必要とする正確な密度と特性を持つことを保証します。

お客様の研究所のニーズに最適なソリューションを設計しましょう。今すぐKINTEKにご連絡して、プロジェクトについてご相談ください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)