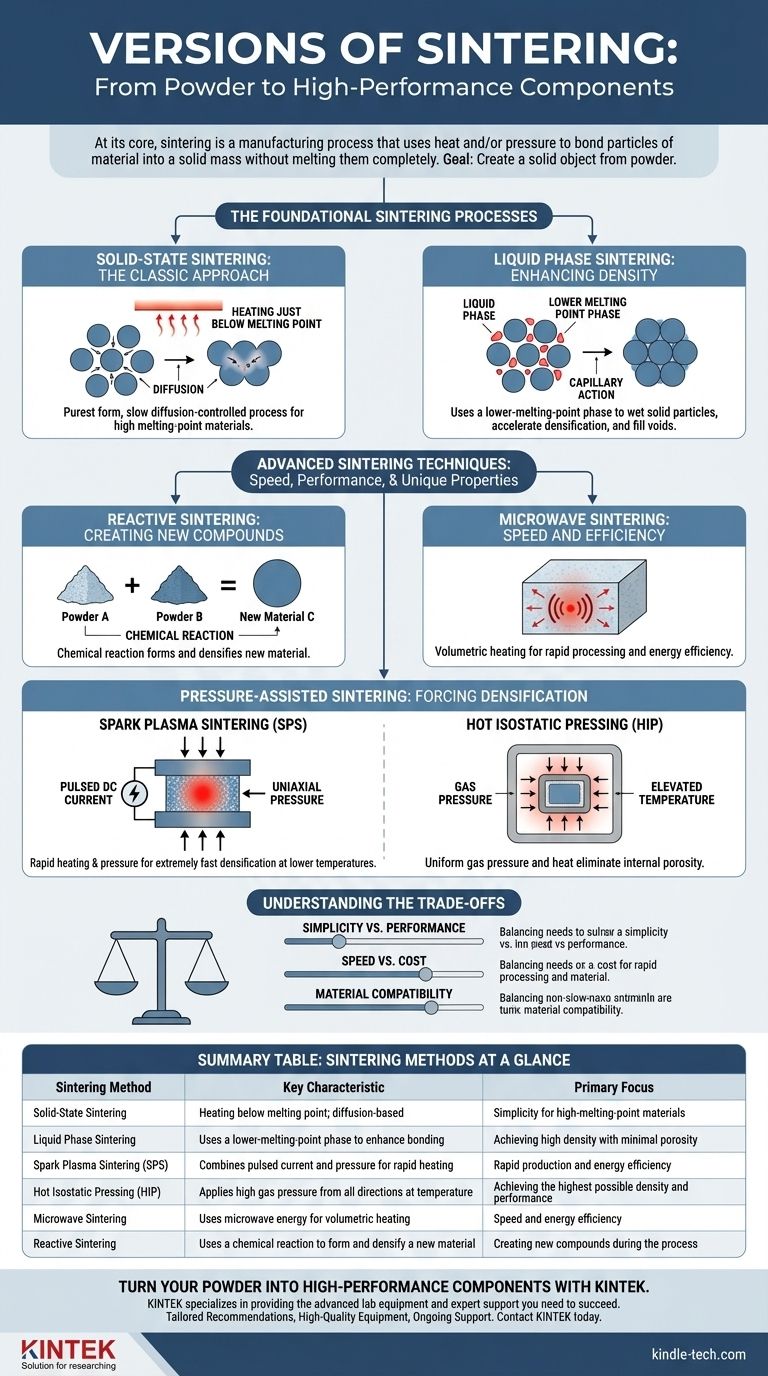

その核心において、焼結とは、材料の粒子を完全に溶融させることなく、熱および/または圧力を利用して固体塊に結合させる製造プロセスです。主なバージョンは固相焼結と液相焼結ですが、マイクロ波焼結、スパークプラズマ焼結、熱間等方圧プレス(HIP)など、特殊な用途のためにいくつかの高度な、加圧支援型、エネルギー駆動型の手法が開発されています。

焼結の根本的な目標は常に同じです。粉末から固体を作成することです。さまざまな方法は、その目標を達成するための異なるツールを表しており、それぞれが特定の工学的課題を解決するために、速度、コスト、最終密度、材料適合性のトレードオフを伴います。

基礎的な焼結プロセス

最も一般的で基礎的な方法は、材料が完全に固体のままであるか、またはプロセスを助けるために少量の液体が導入されるかによって区別されます。

固相焼結:古典的なアプローチ

固相焼結は、プロセスの最も純粋な形態です。粉末材料が圧縮され、その後、融点よりわずかに低い温度に加熱されます。

この高温では、粒子間の接触点にある原子が活性化され、境界を越えて拡散し、粒子を効果的に融合させます。これは遅い拡散制御プロセスです。

これは、タングステンやモリブデンなど、溶融状態に達することが非現実的または望ましくない、融点が非常に高い材料の標準的な方法です。

液相焼結:密度の向上

液相焼結では、加熱プロセス中に少量の液体が存在します。これは、一方の融点がもう一方よりも低い粉末を混合することによって達成されます。

この液相は固体粒子を湿らせ、毛細管現象によってそれらを引き寄せ、粒子の再配列と緻密化を加速します。これにより、固相焼結と比較して気孔率がはるかに低い最終部品が得られます。

液体は固体粒子間の空隙を埋めるのに役立ち、冷却時に固化する結合剤のように機能し、高密度で強力な最終製品を作成します。

高度な焼結技術

現代の製造業は、より高い速度、より高い性能、そして独自の材料特性を要求しており、その結果、より高度な焼結方法が開発されています。

反応焼結:新しい化合物の作成

この方法は、化学反応を意図的に利用します。2つ以上の異なる粉末が混合され、加熱されると、それらが反応して全く新しい化学化合物を形成します。

反応自体によって生成される熱は、焼結プロセスに寄与することが多く、新しい材料の形成と緻密化を同時に行います。

マイクロ波焼結:速度と効率

従来の放射加熱の代わりに、この技術はマイクロ波を使用して材料を加熱します。マイクロ波は材料と直接結合し、材料を内部から迅速かつ均一に加熱します。

この「体積加熱」は、従来の炉ベースの方法と比較して、処理時間とエネルギー消費を大幅に削減できます。

加圧焼結:緻密化の強制

ほぼ完璧な密度と優れた機械的特性を必要とするアプリケーションでは、圧力も考慮されます。

スパークプラズマ焼結(SPS)は、高電流のパルス直流電流と一軸圧力を組み合わせて使用します。電流は粒子接触点で急速な加熱を引き起こし、圧力は粒子を押し合わせることで、全体的に低い温度で非常に迅速な緻密化を可能にします。

熱間等方圧プレス(HIP)は、粉末材料を密閉容器に入れ、高温で全方向から高い不活性ガス圧(等方的に)を加えるものです。この均一な圧力と熱の組み合わせは、内部の気孔を排除するのに非常に効果的です。

トレードオフの理解

焼結方法を選択するには、性能要件と実用的な制約のバランスを取る必要があります。すべてのアプリケーションに最適な単一のプロセスはありません。

シンプルさ vs. 性能

固相焼結は比較的シンプルで安価ですが、残留気孔のある部品になる可能性があります。HIPのような高度な方法は、優れた完全に緻密な部品を製造しますが、非常に特殊で高価な設備が必要です。

速度 vs. コスト

マイクロ波焼結やSPSのようなプロセスは、その驚異的な速度が評価されており、これにより運用コストを削減し、スループットを向上させることができます。しかし、これらの設備の初期設備投資は、従来の焼結炉よりも大幅に高くなります。

材料適合性

選択された方法は、材料と適合している必要があります。例えば、SPSは導電性材料に最適です。マイクロ波焼結は、マイクロ波エネルギーを効率的に吸収できる材料を必要とします。

目標に合った適切な選択をする

最終的な決定は、コンポーネントに必要とされる特定の特性と、使用する材料によって決まるべきです。

- 純粋な高融点材料を単純に処理することが主な焦点である場合:固相焼結が確立された最も簡単な選択肢です。

- 最小限の気孔率で高密度を達成することが主な焦点である場合:液相焼結は実用的なアップグレードであり、熱間等方圧プレス(HIP)は最高の性能を提供します。

- 迅速な生産とエネルギー効率が主な焦点である場合:マイクロ波焼結とスパークプラズマ焼結(SPS)が主要な高速オプションです。

- プロセス中に新しい材料を作成することが主な焦点である場合:反応焼結がこの目的のために設計された特定の方法です。

これらの異なる焼結経路を理解することで、材料を精密に設計し、単純な粉末を高機能部品に変えることができます。

概要表:

| 焼結方法 | 主な特徴 | 主な焦点 |

|---|---|---|

| 固相焼結 | 融点以下での加熱;拡散ベース | 高融点材料のシンプルさ |

| 液相焼結 | より低い融点の相を使用して結合を強化 | 最小限の気孔率で高密度を達成 |

| スパークプラズマ焼結(SPS) | パルス電流と圧力を組み合わせて急速加熱 | 迅速な生産とエネルギー効率 |

| 熱間等方圧プレス(HIP) | 高温で全方向から高ガス圧を印加 | 最高の密度と性能を達成 |

| マイクロ波焼結 | マイクロ波エネルギーを使用して体積加熱 | 速度とエネルギー効率 |

| 反応焼結 | 化学反応を使用して新しい材料を形成し緻密化 | プロセス中に新しい化合物を生成 |

KINTEKで粉末を高機能部品に変えましょう

適切な焼結プロセスを選択することは、ラボのプロジェクトに必要な密度、強度、材料特性を達成するために不可欠です。固相焼結のシンプルさから熱間等方圧プレスの高性能まで、各方法は特定の用途に独自の利点を提供します。

KINTEKは、お客様が成功するために必要な高度なラボ機器と専門家によるサポートを提供することに特化しています。高融点金属の処理、新しい化合物の作成、または迅速でエネルギー効率の高い生産が必要な場合でも、当社はお客様に最適な焼結ソリューションを提供します。

当社の専門家が、お客様の目標達成に最適な機器の選択をお手伝いします。当社が提供するもの:

- カスタマイズされた推奨事項:お客様の特定の材料と性能要件に最適な焼結方法に関するアドバイスを得られます。

- 高品質な機器:標準的な炉から高度なスパークプラズマ焼結および熱間等方圧プレスシステムまで。

- 継続的なサポート:当社の包括的なサービスとサポートにより、お客様のラボが最高の効率で稼働することを保証します。

今すぐKINTEKにお問い合わせください お客様の焼結ニーズについて話し合い、当社のソリューションがお客様の研究および生産能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

よくある質問

- 従来の焼結温度は何度ですか?高密度で強力な材料の鍵をマスターする

- 触媒調製において高温炉が不可欠な理由は何ですか?触媒活性と安定性を最大限に引き出します。

- 熱処理できない鋼はどれですか?炭素含有量の重要な役割を理解する

- オーブンでの焼結とは何ですか?粉末を緻密で強固な部品に変える鍵

- セラミックコーティングにおける高温マッフル炉またはチューブ炉の主な機能は何ですか?ピーク耐久性を確保する

- 焼成は有機物を除去しますか?はい、そして、それがどのようにして材料を効果的に精製するかを説明します。

- マッフル炉の主な機能は何ですか?汚染なしで純粋な高温加熱を実現する

- 焼入れ戻し(焼きなまし)はどのようにして硬さを低下させるのか?靭性と耐久性の完璧なバランスを実現する