材料科学および製造業において、焼結炉とは、粉末状の材料を固体で一貫性のある塊に結合させるために設計された高温熱処理チャンバーです。これは、材料を融点未満の温度に加熱することにより、原子拡散によって粒子同士を融合させ、材料の強度と密度を高めることで実現されます。これらの炉は、高性能部品の製造において、セラミックス、冶金、エレクトロニクスなどの分野で不可欠なツールです。

焼結炉の核となる機能は、単に熱を加えることではなく、特定の材料特性を達成するために、雰囲気、圧力、温度を含む環境を正確に制御することです。「最良の」炉とは、あなたの材料が必要とする正確な制御を提供するものです。

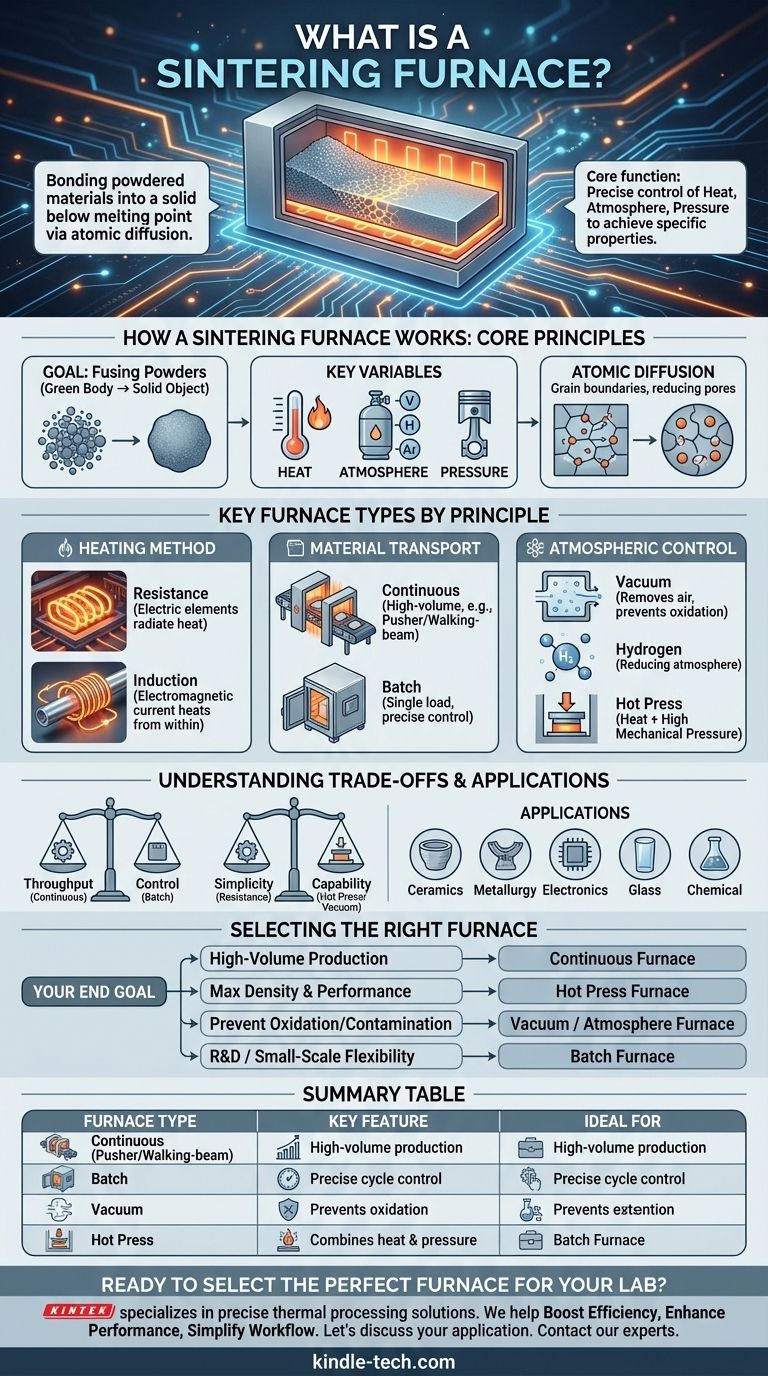

焼結炉の仕組み:基本原理

焼結炉は、製品の最終的な品質を決定するいくつかの基本的な変数に基づいて動作します。これらの原理を理解することが、用途に最適な技術を選択するための鍵となります。

目的:粉末を固体に融合させる

焼結は、かさばった粒子の集まり(「グリーン体」と呼ばれる)を、高密度で固体の物体へと変換します。高温は原子が粒子の境界を越えて移動するのを促進し、強力な化学結合を形成し、粒子間の多孔質空間を減少させます。

主要な変数:熱、雰囲気、圧力

すべての焼結プロセスは、これら3つの要素の慎重なバランスです。熱は原子拡散のためのエネルギーを提供します。炉内の雰囲気(真空、アルゴンなどの不活性ガス、または水素などの反応性ガス)は、酸化などの望ましくない化学反応を防ぎます。場合によっては、緻密化を劇的に加速するために外部からの圧力が加えられます。

動作原理による主要な炉の種類

焼結炉は、熱の発生方法、炉内での材料の移動方法、およびプロセス環境の制御方法によって分類するのが最適です。

加熱方法:抵抗加熱 vs. 誘導加熱

最も一般的な区別は、熱発生の方法です。

抵抗炉は、電気ヒーターを使用して電気エネルギーを熱に変換し、それが材料に放射されます。これは一般的で用途の広いアプローチです。

誘導炉は電磁誘導を使用します。強力な交流電流が磁場を生成し、それが金属または導電性材料の内部に直接電流を誘導し、材料自体を内側から加熱します。

材料搬送:連続式 vs. バッチ式

炉は生産の流れによっても定義されます。

連続炉は大量生産向けに設計されています。プッシャー炉は、一連のトレイまたは「ボート」上で材料を熱ゾーンを介して連続的に移動させます。ウォーキングビーム炉は、材料を持ち上げ、前進させ、降ろすというより複雑な機構を使用し、摩擦や部品への応力を軽減できます。

多くの真空炉や熱間プレス炉などのバッチ炉は、一度に1バッチの負荷を処理します。この方法は、サイクル全体に対して正確な制御を提供し、研究、小規模生産、または複雑な加熱・冷却プロファイルを必要とする材料に最適です。

雰囲気制御:特殊プロセス炉

多くの先進的な材料は、目的の特性を達成するために高度に制御された環境を要求します。

真空焼結炉は、チャンバーから空気を除去して真空を作り出します。これは酸化や汚染を防ぐために重要であり、反応性材料においてより高い純度と優れた性能をもたらします。

水素焼結炉は、特定の金属や合金の焼結またはアニーリングのために、還元雰囲気が必要な材料に使用されます。

熱間プレス焼結炉は、高温と高機械圧力を真空下で組み合わせます。この二重作用は緻密化プロセスを劇的に加速し、例外的に微細な結晶構造を持つほぼ100%密度の材料の作成を可能にします。

トレードオフの理解

焼結炉の選択には、能力と運用上の複雑さおよびコストのバランスを取ることが伴います。単一の設計が普遍的に優れているわけではありません。

連続処理 vs. バッチ処理

プッシャー炉やウォーキングビーム炉などの連続炉は、大量生産には優れたスループットを提供しますが、柔軟性は低くなります。バッチ炉は、複雑なプロセスや複数の製品タイプに対して優れた制御と汎用性を提供しますが、生産量は少なくなります。

単純さと能力のバランス

基本的な抵抗炉は比較的単純で安価です。対照的に、熱間プレス炉や高度に制御された真空炉は、はるかに複雑で高価なシステムであり、材料特性が絶対にそれを要求する場合にのみ正当化されます。

生産規模

炉は、小規模なラボユニットから、1サイクルあたり数百個のユニットを処理できる大規模な産業モデルまで、さまざまなサイズで提供されています。選択は、生産需要と施設のスペースに完全に依存します。

焼結炉はどこで使用されているか?

焼結の用途は広範であり、多くのハイテク産業にまたがっています。

これらの炉は、セラミックス、冶金、エレクトロニクス、ガラス製造、化学産業の基礎となっています。これらは、粉末の焙焼、高温実験、耐火材料の作成、機械および建材用の特殊部品の製造に使用されます。

用途に最適な炉の選択

最終的な選択は、あなたの最終目標に依存します。扱う材料と達成する必要のある特性が、必要な技術を決定します。

- 一貫した部品の大量生産が主な焦点である場合: 連続プッシャー炉またはウォーキングビーム炉は必要なスループットを提供します。

- 材料の最大密度と性能の達成が主な焦点である場合: 高圧が追加されるため、熱間プレス焼結炉が決定的な選択肢となります。

- 敏感な材料の酸化や汚染の防止が主な焦点である場合: 真空炉または制御雰囲気炉(例:水素)は不可欠です。

- 研究開発、または小規模なカスタム作業が主な焦点である場合: 多様なバッチ炉は、さまざまな材料やプロセスサイクルを実験するための最高の柔軟性を提供します。

結局のところ、これらの基本原理を理解することで、特定の材料工学の課題に対する正確なツールとして機能する炉を選択できるようになります。

要約表:

| 炉の種類 | 主な特徴 | 最適用途 |

|---|---|---|

| 連続式(プッシャー/ウォーキングビーム) | 大量生産 | 一貫した部品の大量製造 |

| バッチ式 | 正確なサイクル制御 | 研究開発、小規模生産、複雑な材料 |

| 真空式 | 酸化/汚染を防止 | 敏感な高純度材料 |

| 熱間プレス式 | 熱と高圧を組み合わせる | 最大密度と微細な結晶構造 |

ラボに最適な焼結炉の選択の準備はできましたか?

適切な炉を選択することは、材料特性と生産目標を達成するために極めて重要です。KINTEKはラボ機器と消耗品を専門としており、お客様のラボが必要とする正確な熱処理ソリューションを提供します。

当社がお手伝いできること:

- 効率の向上: 研究開発から大量生産まで、生産規模に合わせた理想的な炉を見つけます。

- 材料性能の向上: 制御された雰囲気(真空、水素)と圧力の力を活用して、優れた結果を実現します。

- ワークフローの簡素化: セラミックス、冶金、エレクトロニクスに最適な技術について専門的なガイダンスを得ます。

お客様の特定の用途についてご相談ください。 今すぐ専門家にお問い合わせいただき、お客様の成功を推進する焼結炉を見つけてください。

ビジュアルガイド

関連製品

よくある質問

- LaドープNaTaO3の焼成に高性能マッフル炉が必要なのはなぜですか?正確な結晶合成を保証する

- 実験用炉はどのように機能するのか?熱発生と伝達の原理をマスターする

- 放射性崩壊熱の影響をシミュレートする上で、ラボ用ボックス抵抗炉はどのような役割を果たしますか? | KINTEK

- 酸化焙焼における箱型マッフル炉の役割は何ですか?亜鉛硫化物処理の効率を向上させる

- 高温マッフル炉は、β-Al2O3の固相合成においてどのように利用され、イオン伝導度を向上させるか?

- 微生物学においてマッフル炉は何に使用されますか?脱パイロジェン化と灰化に不可欠

- 灰化の応用とは?ミネラル含有量分析ガイド

- 焼成の目的とは?精密な熱処理で材料を精製・変質させる