「炉の焼結」というプロセスは、2つの異なる意味を持つことがあります。それは、セラミックスや金属粉末などの材料を焼結するために炉を使用するプロセスを指すこともあれば、新しい炉の耐火性内張りを初めて使用するために準備する一度限りのプロセスを指すこともあります。どちらも、材料を完全に溶融させることなく、制御された高温を使用して材料を圧縮し固化させることを含みます。

焼結は、材料粒子を固く緻密な塊に融合させる高温プロセスです。具体的な方法は目的に完全に依存します。炉内で部品を処理するには、真空、雰囲気、または圧力を制御する必要がありますが、炉自体を準備するには、保護内張りを硬化させるための慎重な多段階加熱プロセスが必要です。

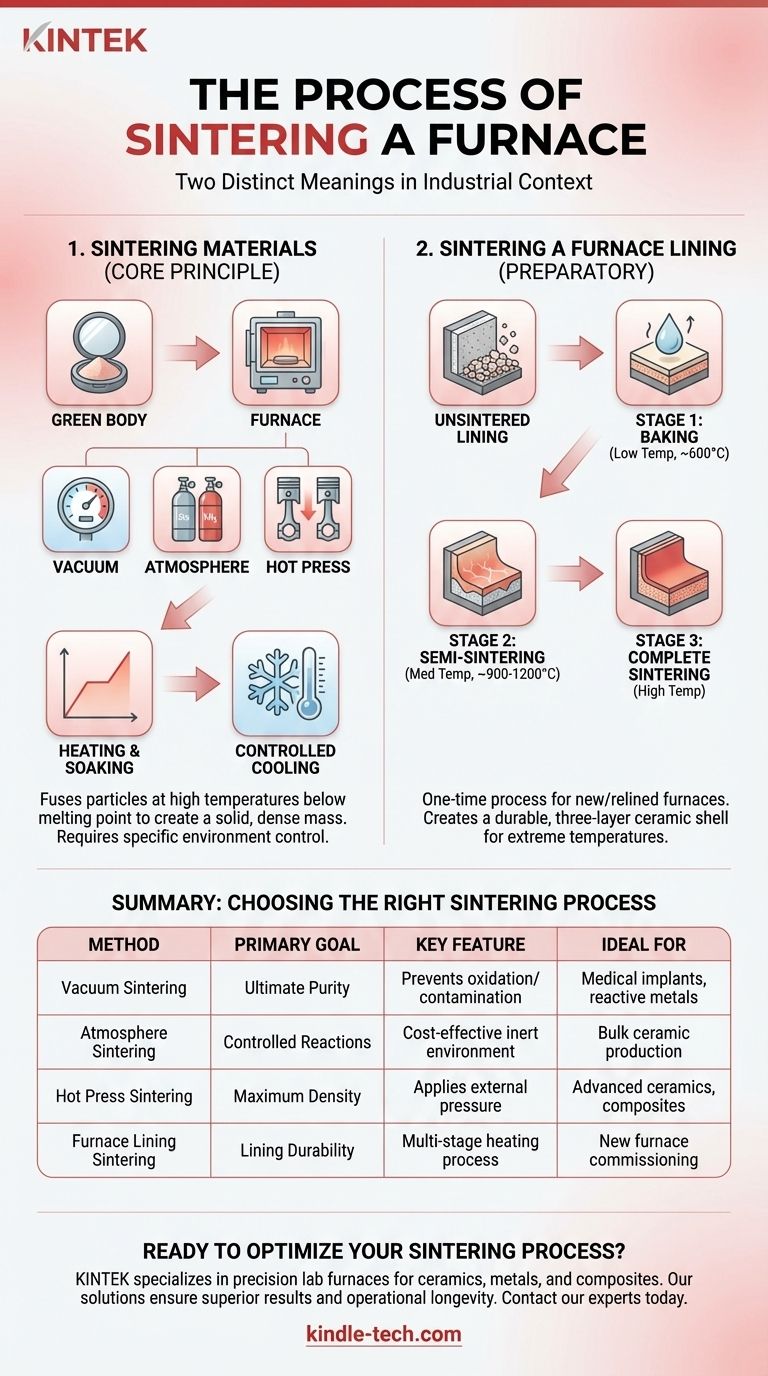

焼結の2つの意味

手順を詳しく説明する前に、産業分野における焼結の2つの主要な用途を区別することが重要です。あなたの目的がプロセス全体を決定します。

材料の焼結:核心原理

これは最も一般的な意味です。目標は、粉末状またはゆるく形成された材料を、固く緻密な物体に変えることです。

材料の融点よりもはるかに低い高温で、粒子内の原子が境界を越えて拡散します。この原子移動により、粒子が効果的に融合し、粒子間の空孔が除去され、質量全体が収縮して緻密化します。

炉内張りの焼結:保護シェルを作成する

これは、新しい誘導炉を稼働させる際や古い炉を再ライニングする際に行われる準備プロセスです。

炉の内部は耐火材料(砂やアルミナなど)で裏打ちされており、これを硬いセラミックのようなシェルに固化させる必要があります。この初期焼結により、将来の運転中に極端な温度に耐えることができる耐久性のある非反応性のるつぼが作成されます。

炉内での材料焼結のプロセス

炉を使用して部品を処理する場合、プロセスは一般的に4つの主要な段階に従います。最も重要な要素は、炉内に作成される環境の種類です。

ステップ1:材料の装填

通常「グリーンボディ」として知られる圧縮された粉末状の材料が焼結室内に配置されます。均一な加熱を確保するためには、適切な配置が不可欠です。

ステップ2:環境制御

これはプロセスの決定的なステップです。汚染を防ぎ、化学反応を制御するために、空気が除去され、特定の環境に置き換えられます。

- 真空焼結:チャンバーは高真空に排気されます。これにより、酸化が防止され、閉じ込められたガスが除去されます。これは、反応性金属や高純度セラミックスにとって重要です。

- 雰囲気焼結:チャンバーは、窒素やアルゴンなどの制御されたガスで満たされます。これにより、深い真空よりも費用対効果の高い不活性環境が作成されます。

- 熱間プレス焼結:熱と真空に加えて、材料に高い機械的圧力が加えられます。これにより、粒子が物理的に押し付けられ、最大の密度が達成されます。

ステップ3:加熱と保持

炉の温度は正確なスケジュールに従って上昇させられます。その後、「保持」として知られる一定期間、目標焼結温度に保持されます。これにより、原子拡散プロセスが完了する時間が確保されます。

ステップ4:制御冷却

部品はゆっくりと慎重に冷却されます。急速な冷却は熱衝撃を引き起こし、亀裂や内部応力を発生させ、最終製品の完全性を損なう可能性があります。

特殊なケース:炉内張りの焼結

炉内張りの準備は、耐久性のある3層構造を作成するという明確な目標を持つ、一度限りの独立した手順です。これは、完全に焼結された内層、半焼結された中間層、および断熱のために炉壁に接する未焼結の粉末層で構成されます。

ステージ1:ベーキングステージ(低温)

炉はゆっくりと約600°Cまで加熱され、その温度で保持されます。このステージの唯一の目的は、耐火材料から残留水分を追い出すことであり、後で蒸気圧によって内張りがひび割れるのを防ぎます。

ステージ2:半焼結ステージ(中温)

温度は約900°Cまで上昇させられ、保持された後、再び約1200°Cまで上昇させられます。これにより、内張りの最も内側の層が完全に硬化することなく、融合プロセスが開始され、固化します。

ステージ3:完全焼結ステージ(高温)

最後に、温度は材料の完全焼結温度まで上昇させられます。これにより、溶融金属と接触する内面が完全にガラス化され、硬く非反応性のるつぼが作成されます。この最終ステージの品質が、炉内張りの耐用年数を直接決定します。

トレードオフを理解する

材料加工のための焼結環境の選択は、純度、密度、コストの間のトレードオフです。各方法は異なる結果に適しています。

真空焼結:究極の純度のため

あらゆる形態の酸化や汚染を防ぐことが最優先事項である場合、これが理想的な選択肢です。微量レベルであっても酸素や窒素と容易に反応する材料にとって不可欠です。

雰囲気焼結:制御された反応のため

この方法は、高真空システムよりも低い運用コストで酸化から優れた保護を提供します。処理される材料と有益に相互作用できる特定のガスを使用することができます。

熱間プレス焼結:最大の密度のために

焼結が非常に困難な材料や、ほぼ完全な密度を達成する必要がある場合、外部圧力を加えることが唯一の解決策です。このプロセスはより複雑で高価な装置を使用しますが、優れた機械的特性をもたらします。

目標に合わせた適切な選択

あなたの用途が正しい焼結プロセスを決定します。

- 新しい炉の稼働が主な焦点である場合:多段階の内張り焼結プロセスは、運用上の安全性と長寿命を確保するための必須の最初のステップです。

- 高純度の医療用インプラントや反応性金属部品の製造が主な焦点である場合:汚染を防ぐために真空焼結が業界標準です。

- 最高の材料強度と密度を達成することが主な焦点である場合:先進セラミックスや複合材料には熱間プレス焼結が必要です。

- 標準的なセラミック部品の大量生産が主な焦点である場合:雰囲気焼結は、制御された環境を作成するための信頼性が高く費用対効果の高い方法を提供します。

最終的に、正しい焼結プロセスを選択し実行することは、最終材料の望ましい物理的特性と性能を達成するために不可欠です。

要約表:

| 焼結方法 | 主な目標 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 真空焼結 | 究極の純度 | 酸化/汚染を防止 | 医療用インプラント、反応性金属 |

| 雰囲気焼結 | 制御された反応 | 費用対効果の高い不活性環境 | バルクセラミックス生産 |

| 熱間プレス焼結 | 最大密度 | 外部圧力を印加 | 先進セラミックス、複合材料 |

| 炉内張り焼結 | 内張りの耐久性 | 多段階加熱プロセス | 新しい炉の稼働 |

焼結プロセスを最適化する準備はできていますか? KINTEKは、セラミックス、金属、複合材料の焼結用精密ラボ炉および装置を専門としています。高純度用途向けの真空炉や、炉内張り準備用の堅牢なシステムが必要な場合でも、当社のソリューションは優れた結果と運用寿命を保証します。今すぐ専門家にお問い合わせください。特定の焼結要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド