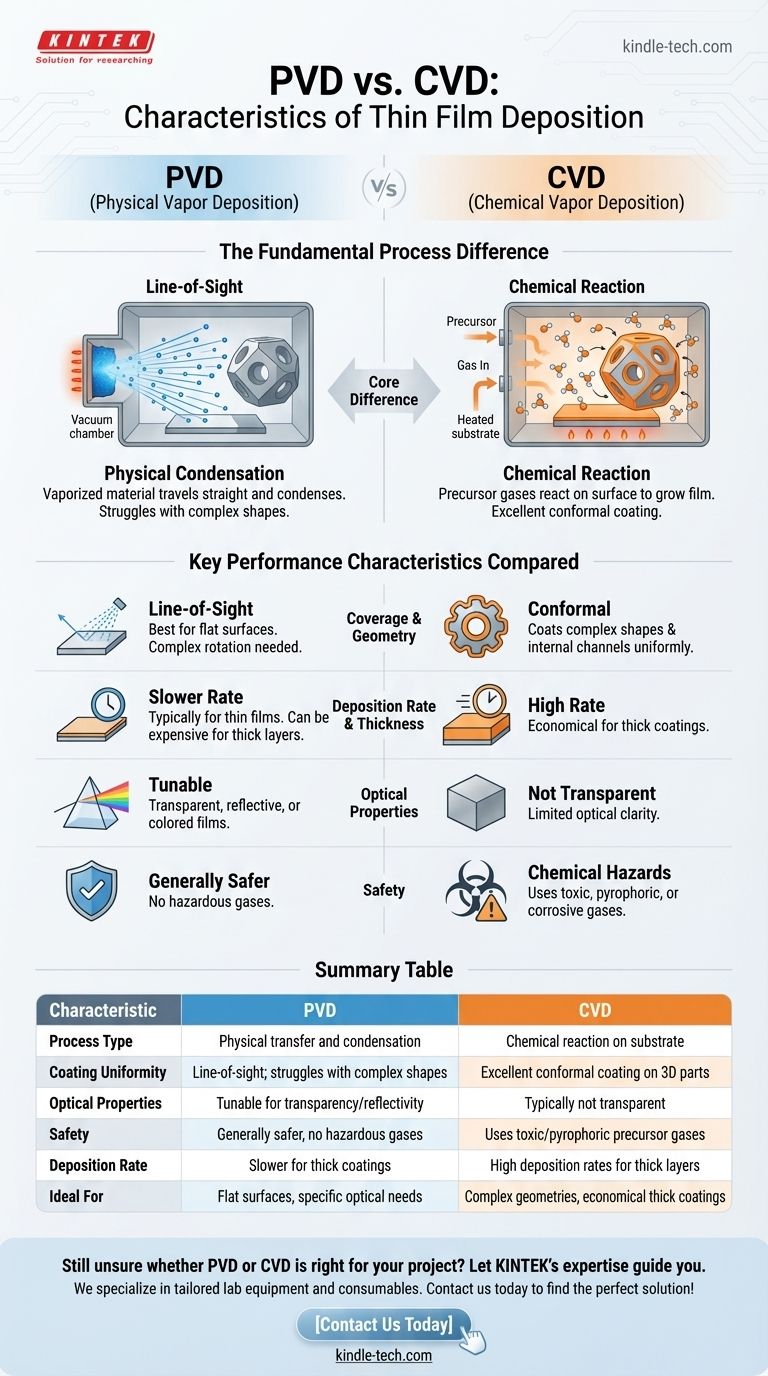

PVDとCVDは、その核心において、薄膜を成膜するための根本的に異なるプロセスです。 物理気相成長(PVD)は、材料をソースから基板へ物理的に転送し、そこでコーティングとして凝縮させる視線(line-of-sight)プロセスです。対照的に、化学気相成長(CVD)は、基板表面で直接化学反応を起こす前駆体ガスを使用し、下から膜を成長させます。

PVDとCVDの選択は、どちらが本質的に「優れているか」ではなく、どちらのプロセスが特定のアプリケーションの要件に合致するかによります。PVDは精度と材料の純度を提供し、CVDは複雑な形状への均一なコーティングに優れ、厚い層に対してはより経済的であることが多いです。

根本的なプロセス上の違い

正しく選択するためには、まずそれぞれの方法がどのように機能するかを詳細に理解する必要があります。物理気相成長と化学気相成長という名前自体が、主要な違いを明らかにしています。

PVDの仕組み:物理的凝縮

PVDは「視線(line-of-sight)」プロセスです。固体ソース材料は、スパッタリングや蒸着などの方法によって真空チャンバー内で気化されます。

これらの気化した原子や分子は直線的に移動し、基板上で物理的に凝縮して薄膜を形成します。これは、塗料が直接見える表面にのみ付着するスプレー塗装に似ています。

CVDの仕組み:化学反応

CVDは化学プロセスです。1つまたは複数の揮発性前駆体ガスが、基板を含む反応チャンバーに導入されます。

これらのガスが加熱された基板に接触すると、反応して分解し、固体材料が残ってコーティングを形成します。これにより、深い凹部や穴の中など、露出したすべての表面に膜が「成長」します。

主要な性能特性の比較

プロセスの違いは、性能、コスト、および用途への適合性に直接影響を与える明確な利点と欠点につながります。

被覆範囲と形状

CVDの主な利点は、高度にコンフォーマルなコーティングを作成できることです。化学反応はガスが到達できる場所ならどこでも発生するため、複雑な形状、内部チャネル、複雑な3D部品に均一にコーティングできます。

PVDは視線(line-of-sight)プロセスであるため、複雑な形状には苦労します。平らな表面のコーティングには優れていますが、非平面物体に被覆を施すには、複雑な部品の回転と操作が必要です。

成膜速度と膜厚

CVDプロセスはしばしば高い成膜速度を持ち、特定の耐摩耗性または耐食性アプリケーションに必要な厚いコーティングを製造するのに経済的です。

PVDは通常、より薄い膜に使用されますが、厚いコーティングも可能です。プロセスは遅くなる可能性があり、したがってかなりの厚さを構築するにはより高価になります。

光学特性

PVDは光学アプリケーションに大きな汎用性を提供します。プロセスは、透明、反射性、または特定の色の膜を堆積するように微調整できます。

CVDコーティングは、その成長プロセスと化学的性質の結果として、通常は透明ではありません。これは、光学的な透明度が要件となるアプリケーションでの使用を制限します。

トレードオフの理解

どちらの技術も万能な解決策ではありません。それらの固有の限界を認識することは、情報に基づいた意思決定を行う上で不可欠です。

安全要因:CVDの化学的危険性

CVDの主要な考慮事項は、毒性、自然発火性(空気中で発火)、または腐食性のある前駆体ガスに依存していることです。これにより、ほとんどのPVDプロセスでは大きな懸念事項ではない、重要な安全、保管、および取り扱いプロトコルが導入されます。

PVDの制約:真空と視線

PVDの主な欠点は、視線(line-of-sight)の性質であり、複雑な部品に均一にコーティングすることが大きなエンジニアリング上の課題となります。さらに、多くのPVDプロセスは超高真空を必要とし、これが装置の複雑さとコストを増加させます。

経済的な方程式

CVDは、高い成膜速度と超高真空が不要なため、複雑な部品への厚いコーティングの大量生産においてより経済的である可能性があります。ただし、危険なガス処理に関連するコストがこれらの節約を相殺する可能性があります。

アプリケーションに最適な選択をする

あなたの決定は、プロジェクトの最も重要な要件によって導かれるべきです。最も効果的で効率的な道を見つけるために、主要な目標を評価してください。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDは視線(line-of-sight)ではない成膜のため、優れた選択肢です。

- 透明性などの特定の光学特性を達成することが主な焦点である場合:PVDは必要な制御と材料オプションを提供します。

- 安全性と材料処理の簡素化が主な焦点である場合:PVDはCVDに関連する毒性および腐食性の前駆体ガスを避けます。

- 非常に厚いコーティングを経済的に生産することが主な焦点である場合:CVDの高い成膜速度は、多くの場合、より費用対効果の高いソリューションとなります。

これらの核となる違いを理解することで、エンジニアリング目標に直接役立つ成膜技術を選択できるようになります。

要約表:

| 特性 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的な転送と凝縮 | 基板上での化学反応 |

| コーティングの均一性 | 視線(line-of-sight);複雑な形状には不向き | 3D部品への優れたコンフォーマルコーティング |

| 光学特性 | 透明性/反射性を調整可能 | 通常は透明ではない |

| 安全性 | 一般的に安全、危険なガスなし | 毒性/自然発火性の前駆体ガスを使用 |

| 成膜速度 | 厚いコーティングには遅い | 厚い層には高い成膜速度 |

| 理想的な用途 | 平らな表面、特定の光学要件 | 複雑な形状、経済的な厚いコーティング |

PVDとCVDのどちらがあなたのプロジェクトに適しているかまだ不明ですか? KINTEKの専門知識があなたを導きます。当社は、薄膜成膜のあらゆるニーズに対応するオーダーメイドの実験装置と消耗品の提供を専門としています。当社のチームは、性能、安全性、コスト効率に関する特定のコーティング要件を達成するための最適な技術を選択するお手伝いをします。今すぐお問い合わせください お客様のアプリケーションについてご相談し、最適なソリューションを見つけましょう!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機