本質的に、物理気相成長法(PVD)と化学気相成長法(CVD)は、材料の非常に薄い膜を表面に適用するために使用される高度なコーティング技術です。これらは、製品の耐久性、機能性、性能を向上させるために、半導体や航空宇宙から医療機器に至るまで、幅広い産業で不可欠です。

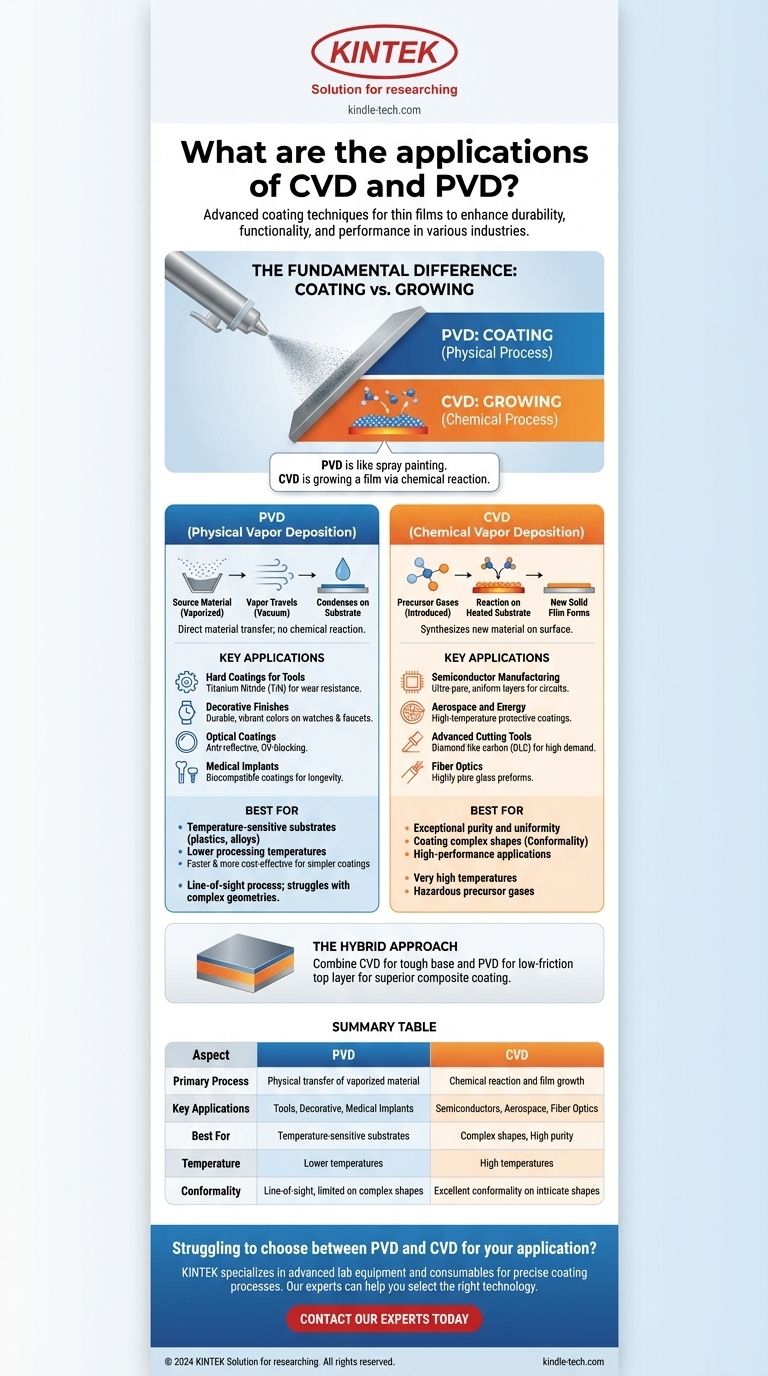

用途を決定する上で最も重要な違いは、膜がどのように作成されるかという点にあります。PVDはスプレー塗装のように表面を「コーティング」する物理的なプロセスであるのに対し、CVDは反応を通じて表面に直接膜を「成長」させる化学的なプロセスです。

根本的な違い:コーティング対成長

PVDとCVDの特定の用途を理解するには、まずそれらの根本的な違いを把握する必要があります。このプロセスの違いが最終的なコーティングの特性を決定し、したがってその理想的な用途を決定します。

物理気相成長法(PVD):物理プロセス

PVDでは、固体原料がスパッタリングや熱蒸発などの方法によって真空チャンバー内で気化されます。この蒸気が直進し、ターゲット基板上に凝縮して、薄い固体膜を形成します。

化学反応は起こらないため、PVDは材料がソースから表面へ直接転送されるプロセスです。

化学気相成長法(CVD):化学プロセス

CVDでは、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは加熱された基板の表面で分解・反応し、目的の膜を形成する新しい固体材料を生成します。

このプロセスは既存の材料を転送するのではなく、コンポーネント上で直接新しい材料を合成します。

技術別の主な用途

PVDとCVDの性質の違いにより、それらは異なる、時には重複する用途に適しています。選択は、最終膜に求められる特性に完全に依存します。

PVDの一般的な用途

PVDは、より低い処理温度と、幅広い種類の金属、合金、セラミックを堆積できる能力から、しばしば好まれます。

- 工具用硬質コーティング:切削工具、ドリル、金型に窒化チタン(TiN)などの材料を適用することで、耐摩耗性が大幅に向上し、摩擦が低減されます。

- 装飾仕上げ:PVDは、時計、蛇口、ドア金具に見られる耐久性のある鮮やかな金属仕上げを生み出し、従来のめっきよりもはるかに耐性のある仕上がりを提供します。

- 光学コーティング:レンズ、眼鏡、太陽電池に薄い層を適用し、反射防止、UV遮断、または鏡面を作成します。

- 医療用インプラント:人工関節やペースメーカーなどのインプラントに生体適合性コーティングを施し、寿命と体内への統合を改善します。

CVDの一般的な用途

CVDは、卓越した純度、均一性、および複雑な形状をコーティングする能力が最も重要となる分野で優れています。

- 半導体製造:これは主要な応用分野です。CVDは、集積回路を構築するために必要な超高純度で完全に均一なシリコン、二酸化ケイ素などの層を堆積するために使用されます。

- 航空宇宙およびエネルギー:高温での耐熱性コーティングがタービンブレードやエンジン部品上に成長され、極度の熱や腐食から保護します。

- 先進的な切削工具:CVDは、ダイヤモンドライクカーボン(DLC)のような非常に硬く厚いコーティングを作成でき、高負荷加工に比類のない性能を提供します。

- 光ファイバー:このプロセスは、光ファイバーが引き抜かれる非常に純粋なガラスプリフォームを作成するために使用されます。

トレードオフの理解

どちらの技術も万能ではありません。選択プロセスには、プロジェクトの特定の要件を注意深く分析することが含まれます。

PVDを選択する場合

PVDは、はるかに低い動作温度のため、プラスチックや特定の金属合金などの温度に敏感な基板を扱う場合に、一般的に優れた選択肢となります。また、より単純なコーティング要件に対して、より迅速で費用対効果が高いこともよくあります。

しかし、PVDは「見通し線(line-of-sight)」プロセスであるため、複雑な内部形状や強くテクスチャード加工された表面を均一にコーティングするのに苦労する可能性があります。

CVDを選択する場合

CVDの主な利点はその**密着性(conformality)**です。膜はガスから成長するため、内部および外部の複雑な形状を均一にコーティングできます。このプロセスは、電子部品にとって必須である、極めて高い純度と構造的均一性を持つ膜も生成します。

主な欠点は、多くの基板を損傷する可能性のある非常に高い温度が必要であることと、前駆体ガスがしばしば危険で高価であることです。

ハイブリッドアプローチ

高性能アプリケーションでは、これら2つの技術を組み合わせることができます。ある部品は、CVDによって強靭な密着性のあるベース層を受け、その後PVDによって低摩擦のトップ層を受けることで、両方の方法の強みを活用した優れた複合コーティングが作成されます。

目標に合わせた正しい選択

あなたの決定は、アプリケーションが要求する最も重要な特性によって導かれるべきです。

- 電子部品の超高純度と均一性が主な焦点である場合:CVDは、欠陥のない結晶膜を成長させる能力により、業界標準です。

- 熱に敏感な部品への硬質・耐摩耗性コーティングが主な焦点である場合:PVDの低温処理能力により、論理的な選択肢となります。

- 複雑な形状の均一なコーティングが主な焦点である場合:CVDの気相堆積は、PVDでは対応できない優れた密着性を提供します。

- 装飾的な金属仕上げが主な焦点である場合:PVDは幅広い色の選択肢を提供し、これらの用途に非常に効果的です。

これらの物理的プロセスと化学的プロセスの核心的な違いを理解することで、材料の性能を向上させるための正確な方法を選択できるようになります。

要約表:

| 側面 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 主要プロセス | 気化された材料の物理的転送 | 表面での化学反応と膜の成長 |

| 主な用途 | 工具の硬質コーティング、装飾仕上げ、医療用インプラント | 半導体製造、航空宇宙コーティング、光ファイバー |

| 最適な用途 | 温度に敏感な基板、見通し線上の表面 | 複雑な形状、高純度、均一なコーティング |

| 温度範囲 | 低温 | 高温 |

| コーティングの密着性 | 見通し線、複雑な形状では困難な場合がある | 複雑な形状でも優れた密着性 |

PVDとCVDのどちらをアプリケーションに選ぶか迷っていますか? KINTEKは、正確なコーティングプロセス向けに高度なラボ機器と消耗品を提供することを専門としています。切削工具、医療用インプラント、半導体部品を開発しているかどうかにかかわらず、当社の専門知識は、耐久性、機能性、性能を向上させるために適切な技術を選択するのに役立ちます。今すぐ専門家に連絡して、お客様の特定のニーズについてご相談いただき、KINTEKのソリューションがお客様のプロジェクトの成功をどのように推進できるかをご確認ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉