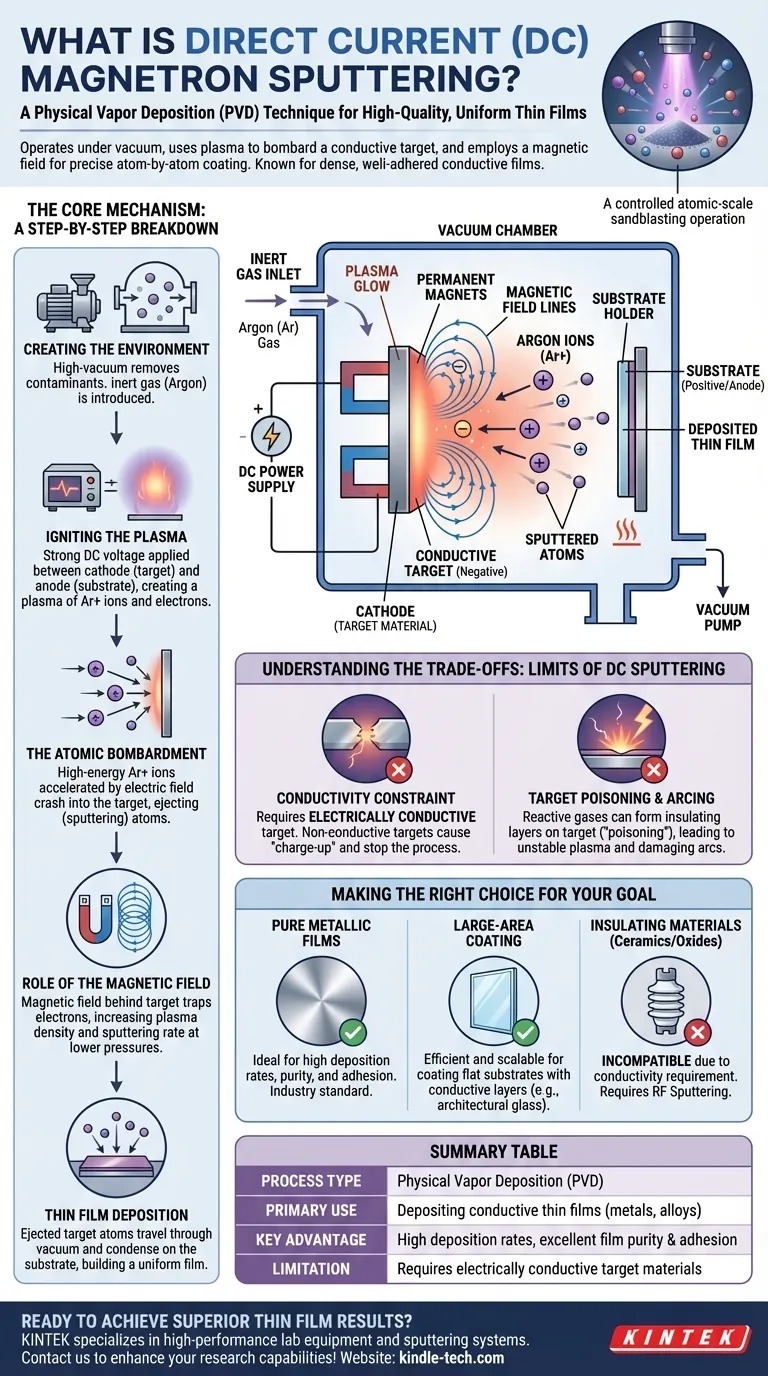

本質的に、直流マグネトロンスパッタリングは、高品質で均一な薄膜を基板上に堆積させるために使用される物理気相成長(PVD)技術です。これは真空下で動作し、プラズマを生成し、そのプラズマを使ってターゲット材料(「ターゲット」)を衝突させ、磁場によってプロセスを精密に制御することで、基板を原子レベルでコーティングします。この方法は、導電性材料から高密度で密着性の高い膜を生成できる能力で高く評価されています。

このプロセスは、高度に制御された原子スケールのサンドブラスト作業として視覚化できます。砂の代わりに、イオン化されたガス(プラズマ)を使用してターゲット材料から原子を削り取り、それらの原子が真空を通過してコンポーネント上に超薄層として堆積します。

コアメカニズム:ステップごとの内訳

直流マグネトロンスパッタリングを真に理解するためには、それを構成要素に分解する必要があります。各ステップが前のステップの上に構築され、薄膜の作成に至ります。

ステップ 1: 環境の作成

プロセス全体は高真空チャンバー内で行われます。この真空は2つの理由から極めて重要です。膜の純度を損なう可能性のある汚染物質を除去すること、そしてスパッタされた原子がターゲットから基板へ妨げられることなく移動できるようにすることです。

真空が達成されると、少量で精密に制御された不活性ガス、通常はアルゴン(Ar)がチャンバー内に導入されます。

ステップ 2: プラズマの点火

2つの電極間に強力な直流(DC)電圧が印加されます。ターゲット材料である電極は負極(カソード)に、基板ホルダーまたはチャンバー壁は正極(アノード)として機能します。

この高電圧によりアルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られ、正荷電アルゴンイオン(Ar+)と自由電子の混合物が生成されます。このイオン化されたガスはプラズマと呼ばれ、しばしば特徴的なカラフルな輝きを放ちます。

ステップ 3: 原子衝突

正荷電アルゴンイオンは強力な電場によって加速され、負に帯電したターゲット表面に非常に大きな力で衝突します。

この高エネルギー衝突は、亜原子レベルのビリヤードのブレイクショットのように作用し、ターゲット材料から個々の原子を叩き出したり(「スパッタリング」したり)します。これらの中性でスパッタされた原子は、真空チャンバー内を移動します。

ステップ 4: 磁場の役割

これが名称の「マグネトロン」部分であり、鍵となる革新です。強力な磁場がターゲットのすぐ背後に配置されます。

この磁場は中性のスパッタ原子には影響を与えませんが、プラズマからのより軽く、負に帯電した電子をトラップし、それらをターゲット表面近くでらせん状の経路をたどるように強制します。この電子トラップにより、電子がより多くのアルゴン原子と衝突し、イオン化する確率が劇的に向上します。

その結果、必要な場所、つまりターゲットの前面に、より高密度でより強力なプラズマが集中します。これによりスパッタリング速度が大幅に向上し、より低いガス圧力でプロセスを実行できるようになり、より高純度の膜が得られます。

ステップ 5: 薄膜の堆積

叩き出されたターゲット原子は真空を通過し、基板(コーティングされる部品)に到達します。

到着すると、これらの原子は冷たい基板表面で凝縮し、徐々に薄く、高密度で、非常に均一な膜を形成します。

トレードオフの理解:DCスパッタリングの限界

強力ではありますが、DCマグネトロンスパッタリング技術には、理解しておくべき特定の制限があります。

導電性の制約

DCスパッタリングの基本的な要件は、一定の電流の流れです。これは、ターゲット材料が電気的に導電性でなければならないことを意味します。

非導電性(誘電体または絶縁体)のターゲットを使用すると、衝突するアルゴンイオンからの正電荷がその表面に急速に蓄積します。この「チャージアップ」効果により負の電圧が中和され、スパッタリングプロセスが実質的に停止します。

ターゲットの汚染とアーク放電

一部のプロセスでは、化合物膜(酸化物や窒化物など)を形成するために、酸素や窒素などの反応性ガスが意図的に添加されます。しかし、これは導電性ターゲット自体の表面に絶縁層を形成する可能性があります。

ターゲットの汚染として知られるこの現象は、不安定なプラズマや破壊的なアーク放電を引き起こす可能性があり、電源や堆積膜の品質に損傷を与える可能性があります。絶縁材料の場合、RF(高周波)スパッタリングなどの代替技術が必要になります。

目標に合わせた適切な選択

DCマグネトロンスパッタリングは薄膜堆積の基礎技術ですが、その適用は材料と目的に完全に依存します。

- 純粋な金属膜の堆積が主な焦点である場合: DCマグネトロンスパッタリングは業界標準であり、高い堆積速度、優れた膜純度、優れた密着性を提供します。

- 大面積の産業コーティング(例:建築用ガラス)が主な焦点である場合: DCマグネトロンスパッタリングの効率とスケーラビリティは、大面積の平坦な基板を導電層でコーティングするのに理想的な選択肢となります。

- 絶縁材料(セラミックや酸化物など)の堆積が主な焦点である場合: DCスパッタリングの基本メカニズムは非導電性ターゲットと互換性がないため、RFスパッタリングなどの代替手段を探す必要があります。

そのメカニズムと限界を理解することで、DCマグネトロンスパッタリングを効果的に活用し、非常に高品質な薄膜を実現できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 導電性薄膜(金属、合金)の堆積 |

| 主な利点 | 高い堆積速度、優れた膜純度と密着性 |

| 制限 | 電気的に導電性のターゲット材料が必要 |

| 理想的な用途 | 大面積コーティング、産業用途、純粋な金属膜 |

研究室で優れた薄膜結果を達成する準備はできていますか? KINTEKは、精度と信頼性のために設計されたスパッタリングシステムを含む、高性能なラボ機器と消耗品の専門メーカーです。導電性材料のコーティングであれ、プロジェクトに最適なPVD技術に関する専門的なアドバイスが必要であれ、当社のチームがお手伝いします。今すぐお問い合わせいただき、当社のソリューションがお客様の研究室の能力をどのように高め、研究を前進させるかについてご相談ください!

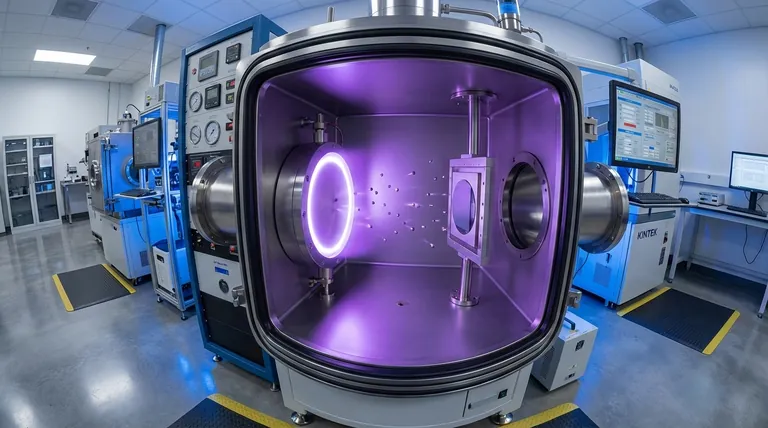

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- RF PECVDシステム RFプラズマエッチング装置

- 真空誘導溶解スピニングシステム アーク溶解炉

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- スパッタリング技術は、熱に弱い材料のコーティングをどのように可能にしますか?効率的なコールドデポジションガイド

- ろう付けに必要な熱要件は何ですか?強力な接合のための母材温度、時間、雰囲気の習得

- 工業用電気炉はどれくらいの高温になりますか?異なる加熱技術の力を発見する

- 導電性材料にRFスパッタリングを使用できますか?はい、薄膜成膜における究極の汎用性のために

- 電極触媒インクに超音波洗浄機またはホモジナイザーが必要なのはなぜですか?均一分散を今日実現しましょう

- 炉を掃除機で掃除する方法?安全なDIYメンテナンスのためのステップバイステップガイド

- 溶解の産業用途とは?製造業における材料管理ガイド

- 実験用乾燥装置は、ハイドロゲルキャリアの性能にどのように影響しますか?薬物負荷と放出の最適化