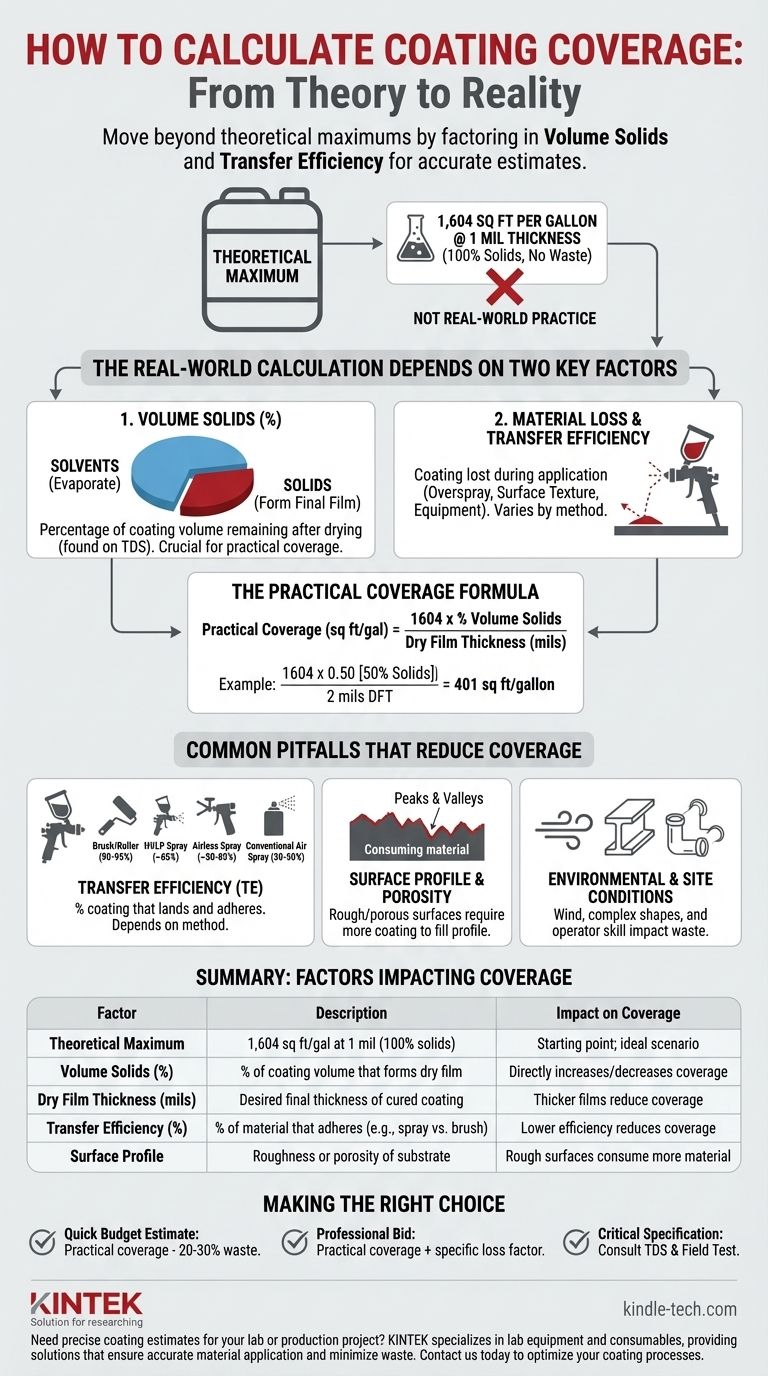

塗料の塗布量を計算するには、塗料の実際の固形分と、塗布中に避けられない材料の損失を考慮に入れて、理論上の最大値を超える必要があります。理論上の定数は「1ミル厚さで1ガロンあたり1,604平方フィート」ですが、この数値は材料の100%が廃棄物ゼロで最終的な膜を形成することを前提としており、実際には決してそうではありません。真の計算は、塗料の体積固形分と塗布の塗着効率に依存します。

塗料の塗布量は、缶の中の量ではなく、乾燥後に実際に表面に残る固形分の量によって決まります。オーバー スプレー、表面のテクスチャ、機器によって失われた材料を考慮に入れることは、正確な実世界の推定にとって不可欠です。

基礎:理論上の塗布速度

「1ガロンあたり1,604平方フィート」

1,604という数字は物理定数です。これは、1ガロンの液体を均一な厚さ1ミル(1インチの1000分の1)に広げた場合に被覆できる総面積を表します。

この数値は最良のシナリオであり、すべての塗布量計算の出発点となります。これは、液体のどの部分も蒸発したり失われたりしないと仮定した純粋な体積の計算です。

理論から実践へ:体積固形分の役割

体積固形分とは?

液体の塗料は、固形分(保護膜を形成する樹脂と顔料)と液体(塗布のために塗料を流動的に保つ溶剤)の混合物です。塗料が乾燥すると、溶剤が蒸発し、固形分だけが残ります。

体積固形分とは、最終的な乾燥膜として表面に残る塗料の体積の割合です。この数値は、実世界の塗布量を決定するための最も重要な要素であり、常に製品の技術データシート(TDS)に記載されています。

実用的な塗布量の計算式

現実的な塗布量を見つけるには、理論上の最大値を体積固形分のパーセンテージで調整します。また、表面上の硬化後の最終的な厚さである所望の乾燥膜厚(DFT)も考慮に入れる必要があります。

実用的な塗布量の計算式は次のとおりです。

実用的な塗布量 (平方フィート/ガロン) = (1604 x 体積固形分 %) / 乾燥膜厚 (ミル単位)

例えば、体積固形分が50%で、指定された2ミルのDFTで塗布される塗料の場合、実用的な塗布量は(1604 x 0.50) / 2 = 401平方フィート/ガロンとなります。

塗布量を減少させる一般的な落とし穴

実用的な塗布量を計算するだけでは不十分です。すべてのプロジェクトで、一定の割合の塗料が失われ、表面に到達しません。購入する材料量を決定するには、これらの要因を考慮に入れる必要があります。

塗着効率(TE)

塗着効率とは、実際にターゲット表面に付着し、密着する塗料の割合です。残りは、オーバー スプレー、垂れ、またはホースやスプレー機器に残った材料として失われます。

塗布方法がTEの主な決定要因です。一般的な推定値は次のとおりです。

- ハケとローラー: 90-95%

- HVLPスプレー: 約65%

- エアレススプレー: 50-80%(条件により変動)

- 従来型エアスプレー: 30-50%

表面プロファイルと多孔性

粗い、テクスチャのある、または多孔質の表面は、滑らかで密閉された表面よりも多くの塗料を必要とします。初期材料の相当量が、指定された膜厚の形成が始まる前に、表面プロファイルの「山と谷」を埋めるために使用されます。

環境および現場の条件

強風は、オーバー スプレーによる材料損失の主な原因です。I形鋼、パイプ、または複雑な部品などの複雑な形状を塗装すると、単純な平らな壁を塗装するよりも常に多くの廃棄物が発生します。オペレーターのスキルレベルも、廃棄物を最小限に抑える上で重要な役割を果たします。

目標に合わせた適切な選択を行う

これらの原則を使用して、特定のプロジェクトのニーズに合わせて計算を調整してください。

- 迅速な予算見積もりが主な焦点の場合: 体積固形分とDFTに基づいた実用的な塗布量の計算式を使用し、その後、一般的な損失を考慮して結果を20〜30%削減します。

- プロの仕事の見積もりが主な焦点の場合: 実用的な塗布量を計算し、その後、塗布方法、表面プロファイル、および現場の複雑さに基づいた特定の損失係数を適用する必要があります。

- 重要な仕様の順守が主な焦点の場合: 常にメーカーの技術データシートを参照し、プロジェクト全体の発注前に少量のエリアで現場テストを実施して、実際の消費率を確認してください。

理論上の理想と現場での現実との違いを理解することが、正確で費用対効果の高い塗料の見積もりの鍵となります。

要約表:

| 要因 | 説明 | 塗布量への影響 |

|---|---|---|

| 理論上の最大値 | 1ミルで1,604平方フィート/ガロン(固形分100%) | 出発点。理想的なシナリオ |

| 体積固形分 (%) | 乾燥膜を形成する塗料の体積の割合 | 塗布量を直接増減させる |

| 乾燥膜厚 (ミル) | 硬化後の塗料の所望の最終厚さ | 膜厚が厚いほど塗布量は減少する |

| 塗着効率 (%) | 表面に付着する材料の割合(例:スプレーとハケ) | 効率が低いほど塗布量は減少する |

| 表面プロファイル | 基材の粗さや多孔性 | 表面が粗いほど材料を多く消費する |

ラボまたは生産プロジェクトで正確な塗料の見積もりが必要ですか? KINTEKはラボ機器と消耗品を専門としており、正確な材料塗布を保証し、廃棄物を最小限に抑えるソリューションを提供します。当社の専門知識は、研究所や産業クライアントが仕様に準拠した一貫した結果を達成するのに役立ちます。塗布プロセスを最適化し、効率を向上させるために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- コーティング評価用電解セル

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- RF PECVDシステム RFプラズマエッチング装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート