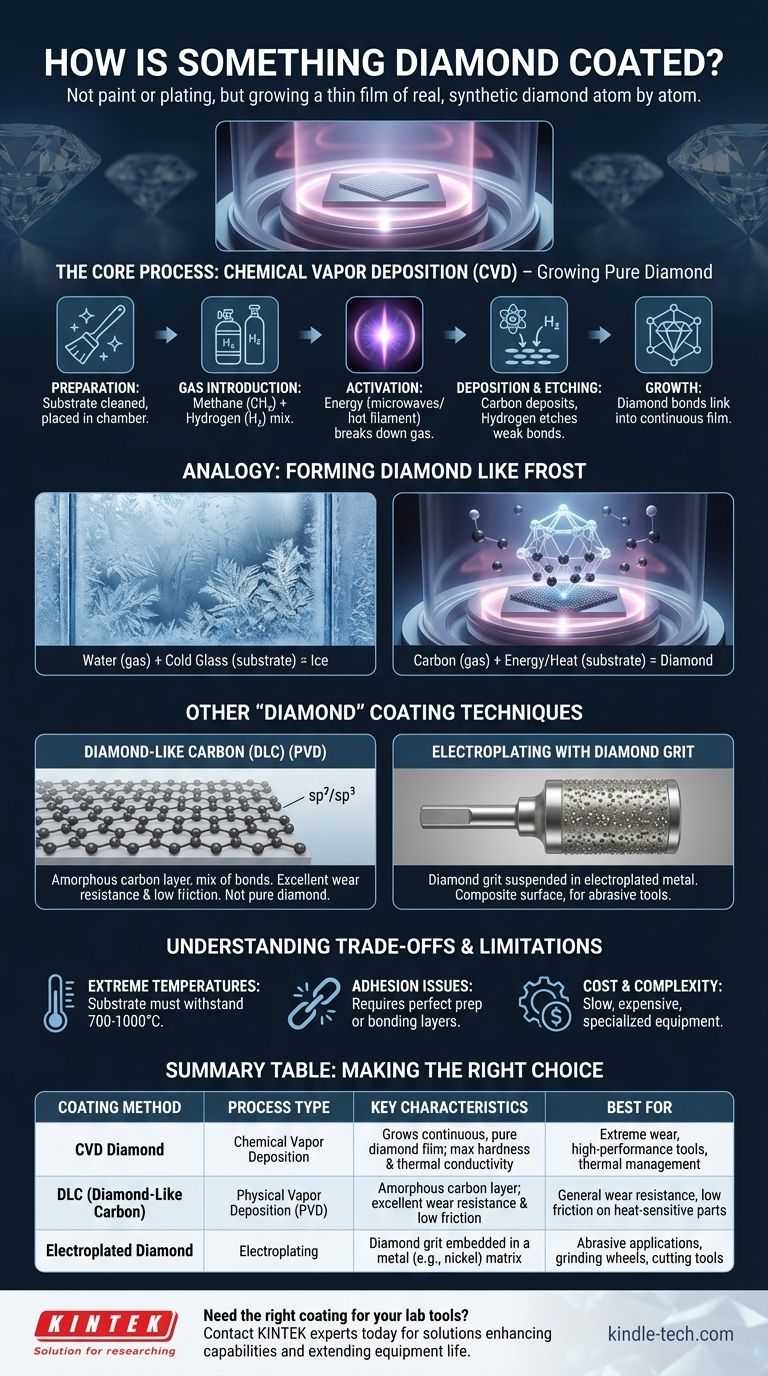

手短に言えば、ダイヤモンドコーティングは、従来の意味での塗料やメッキのプロセスではありません。これは高温、真空ベースの手順であり、炭素含有ガスから、本物の合成ダイヤモンドの薄膜が基材の表面に原子ごとに文字通り「成長」させられます。

理解すべき重要な違いは、本物のダイヤモンドコーティングは、化学気相成長法(CVD)のようなプロセスを通じて純粋なダイヤモンドの層を成長させるということです。これは、より安価な方法である「ダイヤモンドライクカーボン」(DLC)層を堆積させるか、ダイヤモンドグリットを金属バインダーに埋め込む方法とは根本的に異なります。

中核プロセス:化学気相成長法(CVD)

高性能で連続的なダイヤモンド膜の大部分は、化学気相成長法(CVD)を用いて作られます。これをコーティングを施すというよりも、ダイヤモンド結晶が表面に形成され、結合するための完璧な条件を作り出すと考えてください。

CVDの仕組み:ガスからダイヤモンドへ

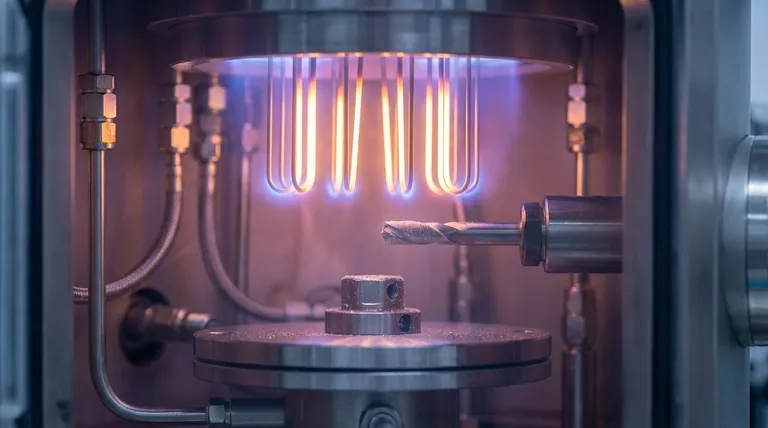

このプロセスは密閉された真空チャンバー内で行われます。

- 準備:コーティングされる物体(基材)は綿密に洗浄され、チャンバー内に配置されます。

- ガス導入:精密な混合ガスが導入されます。これは通常、大量の水素ガス(H₂)で希釈された炭素源ガス(メタン、CH₄など)です。

- 活性化:ガスに大量のエネルギーが加えられます。このエネルギーは通常、マイクロ波または熱フィラメントから供給され、ガス分子を非常に反応性の高い原子やラジカルに分解します。

- 堆積:これらの反応性炭素原子は、より高温の基材に堆積します。水素原子は、より弱いグラファイト結合(sp²)を形成する炭素原子を選択的にエッチング除去することで重要な役割を果たし、超強力なダイヤモンド結合(sp³)を形成する炭素原子のみを残します。

- 成長:数時間かけて、これらのダイヤモンド結合が連結し、天然ダイヤモンドと構造的に同一の連続的な多結晶ダイヤモンド膜を形成します。

例え:霜のようにダイヤモンドを形成する

湿度の高い日に、冷たい窓ガラスに霜が形成される様子を想像してみてください。空気中の水分子(「ガス」)が冷たいガラス(「基材」)に着地し、適切な条件下で、構造化された氷の結晶に配列されます。

CVDは、これの高度なバージョンです。炭素含有ガスと精密に制御されたエネルギーを使用して、原子が氷ではなく、既知の最も強力な結晶構造であるダイヤモンドに配列されるようにします。

その他の「ダイヤモンド」コーティング技術

「ダイヤモンドコーティング」という用語は広範に使用されており、CVDとは大きく異なる他のプロセスを指すこともあります。その違いを知ることが不可欠です。

ダイヤモンドライクカーボン(DLC)

多くの場合、物理気相成長法(PVD)を用いて適用されるDLCは、純粋なダイヤモンドではありません。これは、ダイヤモンド(sp³)結合とグラファイト(sp²)結合の両方が混在するアモルファス炭素層です。

DLCコーティングは非常に硬く、滑らかで、耐摩耗性がありますが、真のCVDダイヤモンド膜のような最高の硬度や熱伝導率を持っていません。しかし、より汎用性があり、低温で適用できます。

ダイヤモンドグリットによる電着

これはより機械的なプロセスです。微細なダイヤモンドダスト(グリット)が、通常ニッケルを含む液体電着浴に懸濁されます。

ニッケル金属が基材に電気メッキされると、ダイヤモンド粒子が捕捉され、表面に結合します。これは連続的な膜を形成するのではなく、金属マトリックスに保持されたダイヤモンドグリットの複合表面を形成します。この方法は、研削砥石や切断ディスクのような研磨工具によく用いられます。

トレードオフと限界の理解

ダイヤモンドコーティングの使用を選択するには、その重要な実用上の制約を理解する必要があります。

基材と温度の限界

真のCVDダイヤモンド成長には、多くの場合700〜1000°C(1300〜1830°F)という極めて高い温度が必要です。これは、基材が溶融、変形、または構造特性を失うことなく、この熱に耐えられる必要があることを意味します。これにより、多くの鋼鉄、アルミニウム合金、およびすべてのプラスチックは除外されます。

接着が最も弱いリンク

ダイヤモンド膜と基材間の結合は、一般的な故障点です。完璧な表面処理と、多くの場合、中間結合層の使用がなければ、ダイヤモンドコーティングは機械的ストレスや熱衝撃によって剥がれたり、欠けたりする可能性があります。

コストと複雑さ

CVDは、特殊な真空装置と専門家の監視を必要とする、時間がかかり、高価で、高度に技術的なプロセスです。これが、真のダイヤモンドコーティング工具が高価な製品であり、性能上の利点がコストを正当化する用途に限定される理由です。

用途に応じた適切な選択

適切な「ダイヤモンド」コーティングは、性能目標と予算に完全に依存します。

- 最大の硬度、極限条件下での工具寿命、または熱管理が主な焦点である場合:化学気相成長法(CVD)によって適用される真の多結晶ダイヤモンド膜が必要です。

- 低摩擦と広範な耐摩耗性、特に熱に敏感な部品が主な焦点である場合:ダイヤモンドライクカーボン(DLC)コーティングは、より汎用性が高く、費用対効果の高い選択肢です。

- 積極的な材料除去または研削が主な焦点である場合:埋め込みダイヤモンドグリットによる電着コーティングが標準的で最も経済的なソリューションです。

膜を成長させること、層を堆積させること、グリットを埋め込むことの違いを理解することが、必要な性能を真に提供するコーティングを選択するための鍵となります。

概要表:

| コーティング方法 | プロセスタイプ | 主な特徴 | 最適な用途 |

|---|---|---|---|

| CVDダイヤモンド | 化学気相成長法 | 連続した純粋なダイヤモンド膜を成長させる;最高の硬度と熱伝導率 | 極度の摩耗、高性能工具、熱管理 |

| DLC(ダイヤモンドライクカーボン) | 物理気相成長法(PVD) | アモルファス炭素層;優れた耐摩耗性と低摩擦 | 一般的な耐摩耗性、熱に敏感な部品の低摩擦 |

| 電着ダイヤモンド | 電着 | 金属(例:ニッケル)マトリックスに埋め込まれたダイヤモンドグリット | 研磨用途、研削砥石、切削工具 |

研究室の工具や部品に適切なコーティングが必要ですか?

KINTEKでは、高性能コーティングソリューションを含む、先進的な研究室機器と消耗品を専門としています。最先端の工具を開発している場合でも、優れた耐摩耗性を持つ部品が必要な場合でも、当社の専門知識は、お客様の特定の用途に最適なコーティング技術を選択し、導入するのに役立ちます。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の研究室の能力をどのように向上させ、重要な機器の寿命を延ばすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

よくある質問

- 化学気相成長装置とは?CVD、PECVD、ICPCVDシステムガイド

- CVDダイヤモンド成長プロセスとは?原子から原子へとダイヤモンドを構築するガイド

- カーボンコーティングが重要なのはなぜですか?バッテリー性能と寿命を向上させる

- 化学気相成長(CVD)によって製造されるコーティングの利点と特徴は何ですか?

- 化学気相成長(CVD)の原理とは何ですか?制御された化学反応による高性能コーティングの構築

- 白金改質アルミナイド層の実験室規模CVDリアクターはどのように使用されますか?マスター精密合金エンジニアリング

- MEMSにおけるCVDとは?マイクロスケールデバイス構築のための基礎プロセス

- LPCVDの用途は何ですか?半導体およびMEMS製造における主な用途