その核となるのは、焼結プロセスは、材料を完全に液化するまで溶融させることなく、熱と圧力を使用して粉末材料を固体で凝集性のある塊に変えることです。この基本的なメカニズムにより、優れた材料特性や複雑な形状を作成する能力から、大量生産における驚くべき費用対効果に至るまで、独自の利点の組み合わせが得られます。これにより、高い再現性、優れた表面仕上げ、強化された強度を備えたほぼネットシェイプの部品を作成できます。

焼結は単なる製造方法としてではなく、材料工学ツールとして理解されるべきです。これにより、精密に制御された微細構造と特性を持つ部品を独自に作成でき、従来の鋳造や機械加工では達成できない設計と性能特性を実現します。

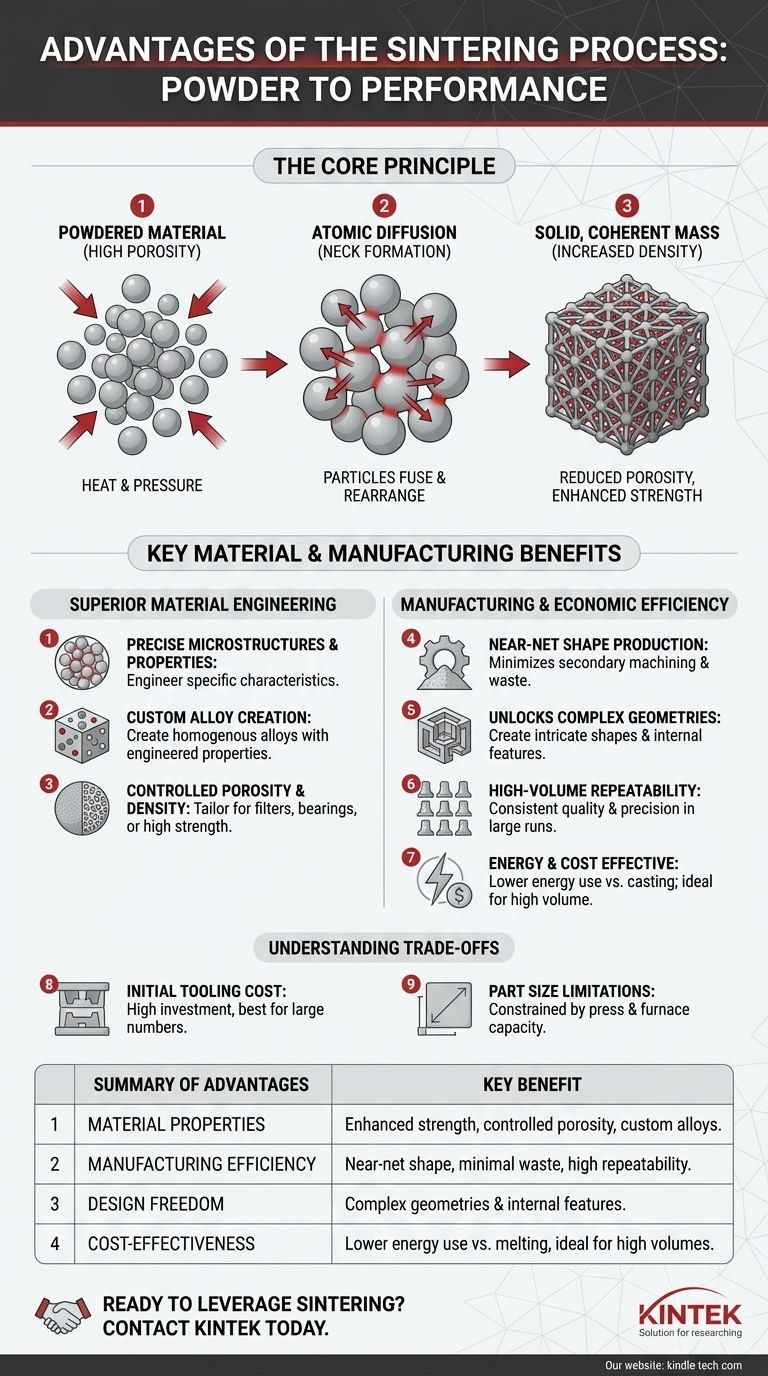

核心原理:粉末を強度に変える

焼結は原子拡散のプロセスです。圧縮された粉末を融点以下の温度に加熱することで、粒子接触点の原子が境界を越えて拡散し、粒子が融合して固体が形成されます。

気孔率の低減と密度の増加

初期の構成要素は、粒子間にかなりの空隙、つまり気孔率を持つ圧縮粉末です。焼結中、粒子は融合して再配置され、この空隙を劇的に減少させます。

この気孔率の低減は、より緻密な最終部品につながり、その強度増加と熱的および電気的伝導性の改善の主要な要因となります。

粒子を融合させて強度を高める

原子が粒子間を移動すると、接触点に「ネック」が形成されます。これらのネックは時間とともに成長し、個々の粒子を単一の相互接続された格子に効果的に溶接します。

このプロセスが、焼結部品に機械的完全性と強度を与え、脆い「グリーン」成形体を頑丈で耐久性のある部品に変えます。

原子レベルでの合金化

焼結は合金を作成する効果的な方法でもあります。鉄、銅、ニッケル、グラファイトなどの異なる元素粉末を圧縮前に混合することができます。

加熱中、これらの元素は互いに拡散し、最終部品全体に特定の設計された特性を持つ均質な合金を作成します。

製造上および経済上の利点

材料特性の変更に加えて、焼結はコストと設計の自由度に直接影響する重要な生産上の利点を提供します。

ニアネットシェイプの実現と廃棄物の削減

焼結は、最終寸法に非常に近い部品、つまりニアネットシェイプと呼ばれる状態の部品を製造します。

これにより、二次的な機械加工の必要性が大幅に最小限に抑えられ、場合によっては排除され、時間と材料の無駄が削減され、全体的なコストが低減されます。これにより、プロセスは非常に効率的で環境に優しいものになります。

複雑な形状の実現

粉末を成形することで、機械加工のような切削加工では困難、高価、または不可能であった複雑な形状、内部空洞、および複雑な特徴を作成できます。

この利点は、ギア、カム、自動車の構造部品などの複雑な部品を大量生産する上で重要です。

大量生産の再現性と精度

耐久性のある再利用可能な金型と高度に制御されたプロセスパラメーターを使用することで、製造されるすべての部品が事実上同一であることが保証されます。

焼結は、数千から数百万単位の生産において優れた寸法精度と高い再現性を提供し、一貫した品質と性能を保証します。

エネルギーとコストの効率

焼結は材料の融点以下で動作するため、鋳造プロセスよりも大幅に少ないエネルギーを消費します。

このエネルギー節約は、材料の無駄の削減と最小限の後処理と相まって、焼結を中量から大量生産にとって非常に費用対効果の高い方法にしています。

トレードオフの理解

強力である一方で、焼結はすべての用途に最適な選択肢ではありません。その限界を理解することが、効果的に使用するための鍵となります。

初期の工具費用

粉末圧縮に必要な高精度な金型や型を作成するには、かなりの初期投資が必要です。

この初期費用は、焼結が非常に少量生産やワンオフの試作品には一般的に経済的ではないことを意味します。工具費用が多数の部品に償却されるときに、その利点が実現されます。

部品サイズの制限

焼結部品のサイズは、圧縮プレスの容量と炉のサイズによって制限されます。非常に大きな部品は、標準的な焼結装置では実現できないことがよくあります。

残留気孔率に関する懸念

焼結は気孔率を大幅に減少させますが、100%の密度を達成することは困難であり、しばしば二次プロセスを必要とします。一部の極端な高応力用途では、最小限の残留気孔率が、完全に緻密な鍛造または圧延材料と比較して性能を制限する要因となる可能性があります。

これをプロジェクトに適用する方法

製造プロセスの選択は、プロジェクトの主要な目標と直接一致している必要があります。

- 複雑な部品の費用対効果の高い大量生産が主な焦点である場合:焼結は理想的な選択肢です。そのニアネットシェイプを高い再現性で作成する能力は、大量生産において廃棄物と後処理コストを最小限に抑えます。

- 極端な材料要件が主な焦点である場合:融点が高く、溶融による加工が非現実的なタングステンやモリブデンなどの材料で作られた部品には焼結を選択してください。

- 独自の材料特性が主な焦点である場合:フィルターに必要な制御された気孔率や、高性能ベアリングに必要な特定の合金組成など、特定の特性を設計する必要がある場合は焼結を使用してください。

最終的に、焼結を採用することで、材料と製造プロセスの両方を同時に設計し、最適な結果を得ることができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 材料特性 | 強化された強度、制御された気孔率、およびカスタム合金の作成。 |

| 製造効率 | ニアネットシェイプ生産、最小限の廃棄物、および高い再現性。 |

| 設計の自由度 | 複雑な形状と内部特徴を作成する能力。 |

| 費用対効果 | 溶融プロセスと比較してエネルギー消費が少なく、大量生産に最適。 |

研究室の生産ニーズに焼結を活用する準備はできていますか? KINTEKは、高度な焼結プロセスに必要な精密な研究室設備と消耗品の提供を専門としています。当社のソリューションは、優れた材料特性と製造効率の達成を支援します。今すぐお問い合わせください。信頼性の高い高性能焼結ツールで、お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉