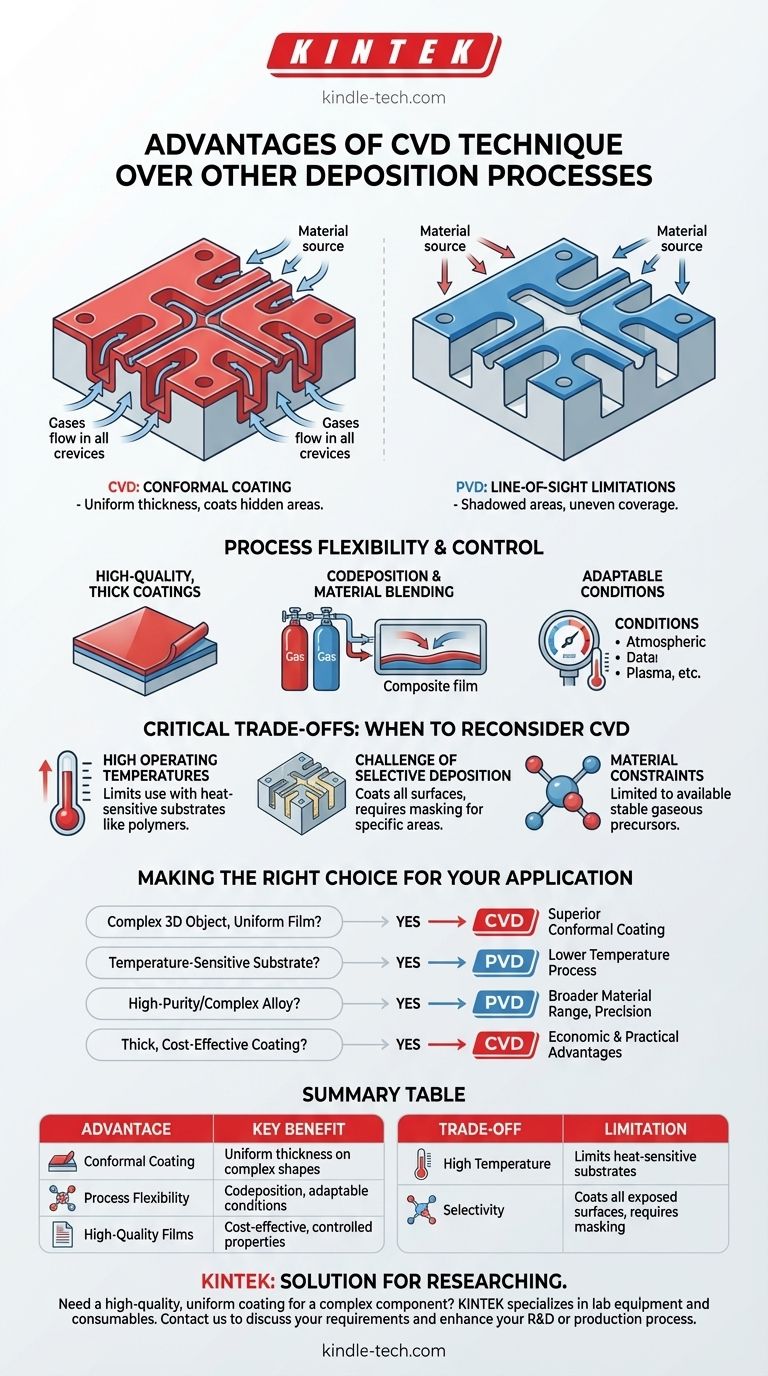

化学気相成長(CVD)の根本的な利点は、複雑な三次元表面に非常に均一な、またはコンフォーマルなコーティングを生成する卓越した能力です。 材料源と基板の間に直接的な視線が必要な方法とは異なり、CVDは気体状の前駆体を使用するため、複雑な形状の周囲や内部に流れ込み、完全で均一な被覆を保証します。

CVDと物理気相成長(PVD)のような他の方法との選択は、重要な工学的決定です。CVDは複雑な形状を均一にコーティングするのに優れていますが、PVDはより広範囲の材料や熱に弱い基板に適した低温プロセスを提供することがよくあります。

決定的な利点:コンフォーマルコーティング

CVDの核となる強みは、その気相反応メカニズムに由来します。このプロセスは、ほとんどのPVD方法を特徴づける視線技術とは根本的に異なります。

視線制限の克服

スパッタリングや蒸着のようなPVDプロセスでは、コーティング材料はソースから基板まで直線的に移動します。これにより、複雑な部品にコーティングが薄いか存在しない「シャドウ」領域が作成される可能性があります。

CVDは、この問題を完全に回避します。前駆体ガスが基板を取り囲み、膜を形成する化学反応がすべての露出表面で同時に起こることを可能にします。

複雑な形状での均一性

あらゆる隅々までコーティングできるこの能力により、CVDは複雑なパターン、深い溝、または内部表面を持つ物体にとって優れた選択肢となります。結果として得られる膜は、部品全体で一貫した厚さを維持し、これは多くの半導体および産業用途での性能にとって不可欠です。

プロセスの柔軟性と制御

そのコンフォーマルな性質に加えて、CVDは成膜プロセスと結果として得られる膜の特性の両方において大きな柔軟性を提供します。

高品質で厚いコーティング

CVDは、厚いコーティングを費用対効果の高い方法で合成するのに特に適しています。また、投入ガスと反応条件を正確に管理することで、組成、硬度、導電性などの材料特性を高度に制御できます。

共蒸着と材料のブレンド

このプロセスでは、複数の前駆体ガスを同時に反応チャンバーに導入することで、異なる材料の共蒸着が可能です。これにより、特性を調整した複合膜や合金の作成が可能になります。

適応可能な動作条件

CVD技術は非常に適応性があります。一部のバリエーションは大気圧で動作できますが、他のバリエーションはプラズマや他の開始剤を使用して反応性を向上させ、必要な成膜温度を下げ、可能なアプリケーションの範囲を拡大します。

重要なトレードオフ:CVDを再検討すべき時

すべてのシナリオに完璧な成膜技術はありません。CVDの限界を理解することは、情報に基づいた決定を下す上で重要です。

高い動作温度

従来のCVDプロセスでは、必要な化学反応を促進するために非常に高い温度が必要です。これにより、使用できる基板材料の種類が制限されます。多くのポリマーや特定の金属は、変形したり溶融したりすることなく熱に耐えることができないためです。

対照的に、PVDははるかに低温のプロセスであり、熱に弱い製品のコーティングにはデフォルトの選択肢となります。

選択的成膜の課題

CVDの最大の強みである「すべてをコーティングできる能力」は、同時に大きな欠点でもあります。このプロセスは、ガスが到達できるあらゆる場所に膜を堆積させるため、重要な領域から材料を除去するために、広範なマスキングやコーティング後の研磨が必要になることがよくあります。

PVDは、マスクを使用して基板の目的の領域のみを簡単にコーティングできるため、この点で明確な利点があります。

材料と純度の制約

柔軟性があるとはいえ、CVDは、適切な安定した気体状前駆体が存在する材料に限定されます。スパッタリングのようなPVD技術は、複雑な合金や混合物を含むはるかに広範囲の材料を、優れた純度と原子レベルの精度で堆積させることができます。

アプリケーションに最適な選択をする

CVDを使用するかどうかの決定は、プロジェクトの具体的な目標、基板の性質、および目的の膜特性に基づいて行う必要があります。

- 複雑な3Dオブジェクトに均一な膜をコーティングすることが主な焦点である場合:CVDは、その非視線特性により、ほとんどの場合、優れた選択肢となります。

- プラスチックのような温度に敏感な基板をコーティングすることが主な焦点である場合:PVDは、その著しく低い動作温度のため、はるかに適切な選択肢です。

- 高純度または複雑な金属合金を堆積させることが主な焦点である場合:PVDスパッタリングは、より優れた制御を提供し、より広範囲の材料で機能することがよくあります。

- 耐久性のある基板に厚く、保護的で、費用対効果の高いコーティングを作成することが主な焦点である場合:CVDは、明確な経済的および実用的な利点を提供します。

最終的に、最適な成膜方法は、基板の限界と最終製品の性能要件に正確に合致するものです。

要約表:

| 利点 | 主なメリット |

|---|---|

| コンフォーマルコーティング | 複雑な3D形状に均一な膜厚を実現し、視線制限を克服 |

| プロセスの柔軟性 | 材料の共蒸着、適応可能な動作条件(大気圧からプラズマ強化まで) |

| 高品質な膜 | 組成、硬度、導電性を制御できる費用対効果の高い厚膜 |

| トレードオフ:温度 | 高い動作温度は、熱に弱い基板での使用を制限する可能性がある |

| トレードオフ:選択性 | すべての露出表面をコーティングするため、選択的領域への成膜にはマスキングが必要 |

複雑な部品に高品質で均一なコーティングが必要ですか?

CVDと他の成膜方法の選択は、プロジェクトの成功にとって非常に重要です。KINTEKは、高度な材料成膜のための研究室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、CVDの優れたコンフォーマルコーティングがお客様のアプリケーションに最適なソリューションであるかどうかを判断するお手伝いをいたします。

今すぐお問い合わせください。お客様の特定の基板とコーティング要件についてご相談し、当社のソリューションがお客様の研究開発または生産プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料