要するに、化学気相成長法(CVD)は、複雑な形状や内部表面を持つものを含む、非常に多様な材料上に、高度に均一で、耐久性があり、高純度のコーティングを作成するのに優れています。その主な利点は、前駆体ガスが基板の露出したすべての表面に到達し反応できる非視線(non-line-of-sight)の性質に由来し、これにより特性をカスタマイズできる完全に均一な層が保証されます。

CVDの真の力は、分子レベルで表面を設計できる能力にあります。これは単なるコーティング方法ではなく、最も複雑な部品でさえも例外的な均一性を持つ機能的で高性能な膜を構築する製造プロセスであり、視線方式では達成できない偉業です。

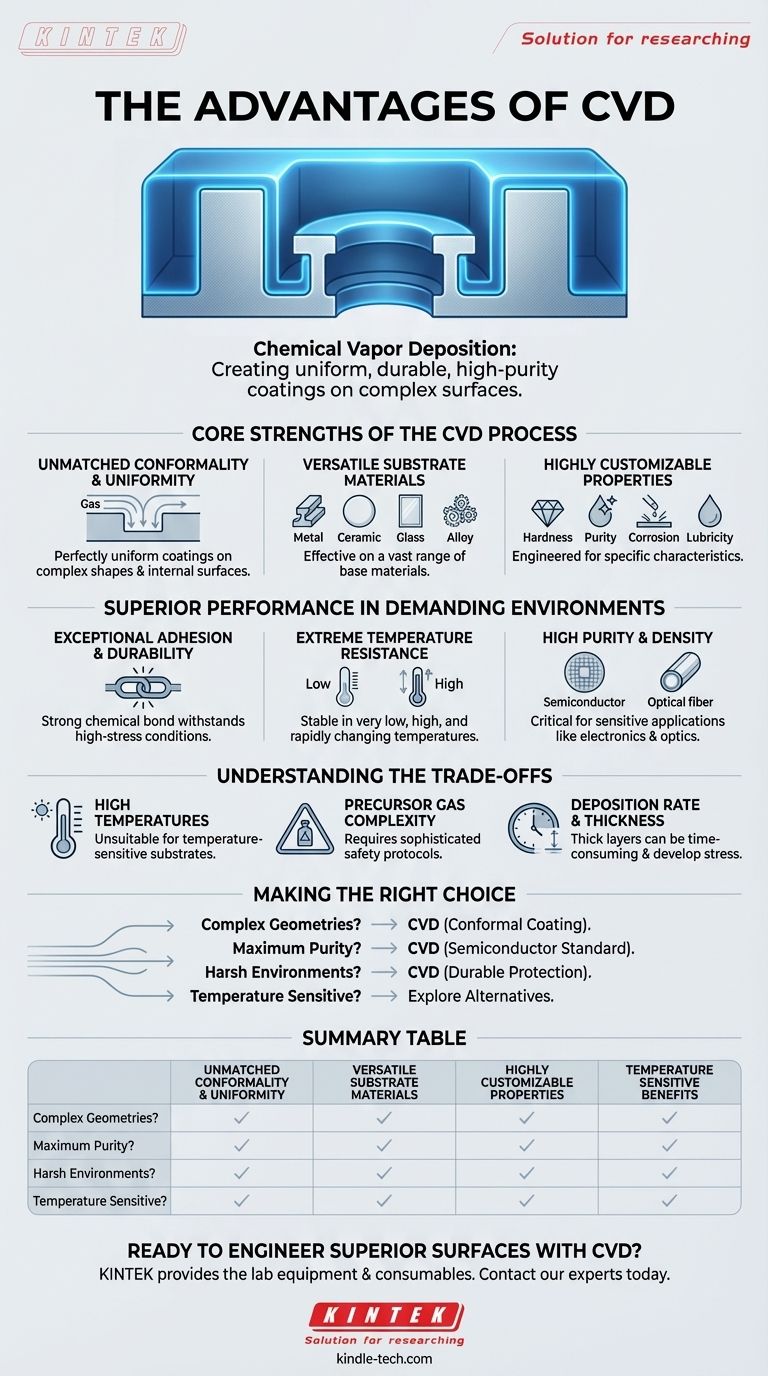

CVDプロセスの核となる強み

コーティングの性能と完全性が最も重要である場合にCVDが選ばれます。その利点は孤立したものではなく、過酷な用途に対応する優れた膜の製造を可能にする要因の組み合わせです。

比類のない均一性とコンフォーマリティ

物理気相成長法(PVD)のような視線方式のプロセスとは異なり、CVDは形状に制約されません。前駆体ガスは成膜チャンバー内に流れ込み、基板を完全に包み込みます。

これにより、ガスが内部の空洞、鋭い角、複雑な表面特徴に浸透し、完全に均一で均質なコーティングが実現します。これは半導体ウェハ、医療用インプラント、精密エンジン部品などの部品にとって極めて重要です。

基板材料の多様性

CVDは単一の種類の母材に限定されません。このプロセスは、非常に広範な基板にコーティングを適用するように適応できます。

これには金属、金属合金、セラミックス、さらにはガラスが含まれます。この柔軟性により、航空宇宙からエレクトロニクスまで、多くの産業で貴重なツールとなっています。

高度にカスタマイズ可能な膜特性

コーティングの最終的な特性は、前駆体ガスの化学によって決定されます。これにより、エンジニアは結果に対して計り知れない制御を得ることができます。

ガスを選択または最適化することにより、得られる膜は高純度、極度の硬度、化学的不活性、耐食性、または高い潤滑性など、特定の特性のために設計できます。

過酷な環境における優れた性能

CVDを選択する主な理由は、他のコーティングが失敗するような過酷な条件下で生き残り、性能を発揮するコーティングを生成できる能力です。

優れた密着性と耐久性

CVDプロセスは、コーティングと基板材料の間に強力で耐久性のある化学結合を形成します。

これにより、基板がたわんだり、曲がったり、振動を経験したりする高応力環境下でも、コーティングが完全で機能的なままであることが保証されます。

極端な耐熱性

CVDコーティングは、優れた熱安定性で知られています。

これらは、基板から劣化したり剥離したりすることなく、非常に低温と高温の両方への露出、ならびに極端で急激な温度変化に耐えることができます。

高純度と高密度

このプロセスは、例外的に高純度で高密度の膜を生成することができます。

この特性は、わずかな不純物が壊滅的な故障を引き起こす可能性のある半導体や光ファイバーの製造などの用途では、譲れないものです。

トレードオフの理解

強力ではありますが、CVDは万能の解決策ではありません。その固有の特性を理解することは、情報に基づいた決定を下すために不可欠です。主なトレードオフはプロセス環境そのものです。

高温の要件

CVDは本質的に高温プロセスであり、必要な化学反応を促進するために基板を大幅に加熱する必要があることがよくあります。これは大きな制限となる可能性があり、特定のポリマーや、熱によって損傷する可能性のある予備焼きなましされた金属合金など、温度に敏感な基板にはプロセスが不向きになります。

前駆体ガスの複雑さ

CVDの原料は反応性ガスであり、有毒、腐食性、または引火性である可能性があります。これらの前駆体の取り扱いには高度な安全プロトコルと設備が必要であり、プロセスの複雑さとコストが増加します。

堆積速度と膜厚

理論的には非常に厚い層を構築する能力がありますが、堆積速度が実用上の制約となることがあります。厚いコーティングを構築するには時間がかかり、コストもかかります。さらに、非常に厚い膜は内部応力を発生させることがあり、性能を損なう可能性があるため、慎重なプロセス制御が必要です。

用途に合わせた適切な選択

堆積技術の選択は、プロジェクトの主な目的に完全に依存します。CVDは、特定のエンジニアリング上の課題に対して具体的なソリューションを提供します。

- 複雑な内部形状のコーティングが主な焦点である場合: CVDは、その非視線、均一なコーティング能力により、優れた選択肢です。

- エレクトロニクス向けに最大の膜純度を達成することが主な焦点である場合: CVDは、半導体に必要な高密度で超高純度の膜を製造するための業界標準です。

- 過酷な熱的または化学的環境での耐久性向上を主な焦点とする場合: CVDの強力な密着性とカスタマイズ可能な耐性の組み合わせは、保護コーティングに最適です。

- 温度に敏感な材料のコーティングを主な焦点とする場合: 標準的なCVDプロセスの高温が基板を損傷する可能性があるため、低温の代替手段を検討する必要があります。

結局のところ、CVDを選択することは、故障が許されない部品において、コーティングの均一性、純度、および性能を優先するという決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 比類のない均一性 | 複雑な形状と内部表面への完全に均一なコーティング |

| 多様な基板適合性 | 金属、セラミックス、ガラス、合金に対して効果的 |

| カスタマイズ可能な膜特性 | 硬度、純度、耐食性などのために設計 |

| 優れた密着性と耐久性 | 強力な化学結合が高応力および過酷な環境に耐える |

| 高純度と高密度 | 純度が重要な半導体や光ファイバーに最適 |

CVDで優れた表面を設計する準備はできましたか?

KINTEKは、化学気相成長法の力を活用するために必要な実験装置と消耗品の提供を専門としています。半導体部品、医療用インプラント、または耐久性のある保護コーティングを開発しているかどうかにかかわらず、当社のソリューションは、CVDが名高い高性能で均一な膜の実現を支援します。

お客様固有の実験室および生産ニーズをサポートする方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

よくある質問

- 他の反応炉設計と比較して、タンタルカーバイドコーティングの堆積にホットウォール化学気相成長(CVD)反応炉を使用する利点は何ですか?

- C/C複合材の製造におけるCVD装置の役割とは?専門家による分析

- グラフェンCVDに最適な基板は?高品質成長のための銅とニッケルの比較

- アルミニウムスパッタリングのプロセスとは?薄膜堆積ガイド

- グラフェンをどのように転写しますか?PMMAウェット転写プロセスを習得して完璧な結果を得る

- CVD後の実用的なグラフェンシート製造における主な課題は何ですか?転写のボトルネックの克服

- CVD成長グラフェンの現代的な応用は何ですか?先進エレクトロニクスとエネルギーソリューションを探る

- 原子層堆積(ALD)の利点は何ですか?薄膜作成における比類なき精度を実現