ろう付けの核心は、接合する部品よりも低い温度で溶融するフィラーメタルを使用することにより、非常に強力でクリーンな接合部を作り出すことです。溶接とは根本的に異なるこの特性により、歪みを最小限に抑えながら異種材料や複雑なアセンブリを接合できます。最も先進的な形態である真空ろう付けは、汚染のない環境でプロセスを実行することでこれらの利点を高め、可能な限り最高の接合完全性を実現します。

ろう付けの主な利点は、母材を溶融させずに材料を接合できることであり、これにより材料の特性が維持され、応力が低減されます。特に真空ろう付けは、酸化物や腐食性のフラックスの必要性を排除することで、比類のない清浄度と強度を提供し、複雑で高性能な用途にとって優れた選択肢となります。

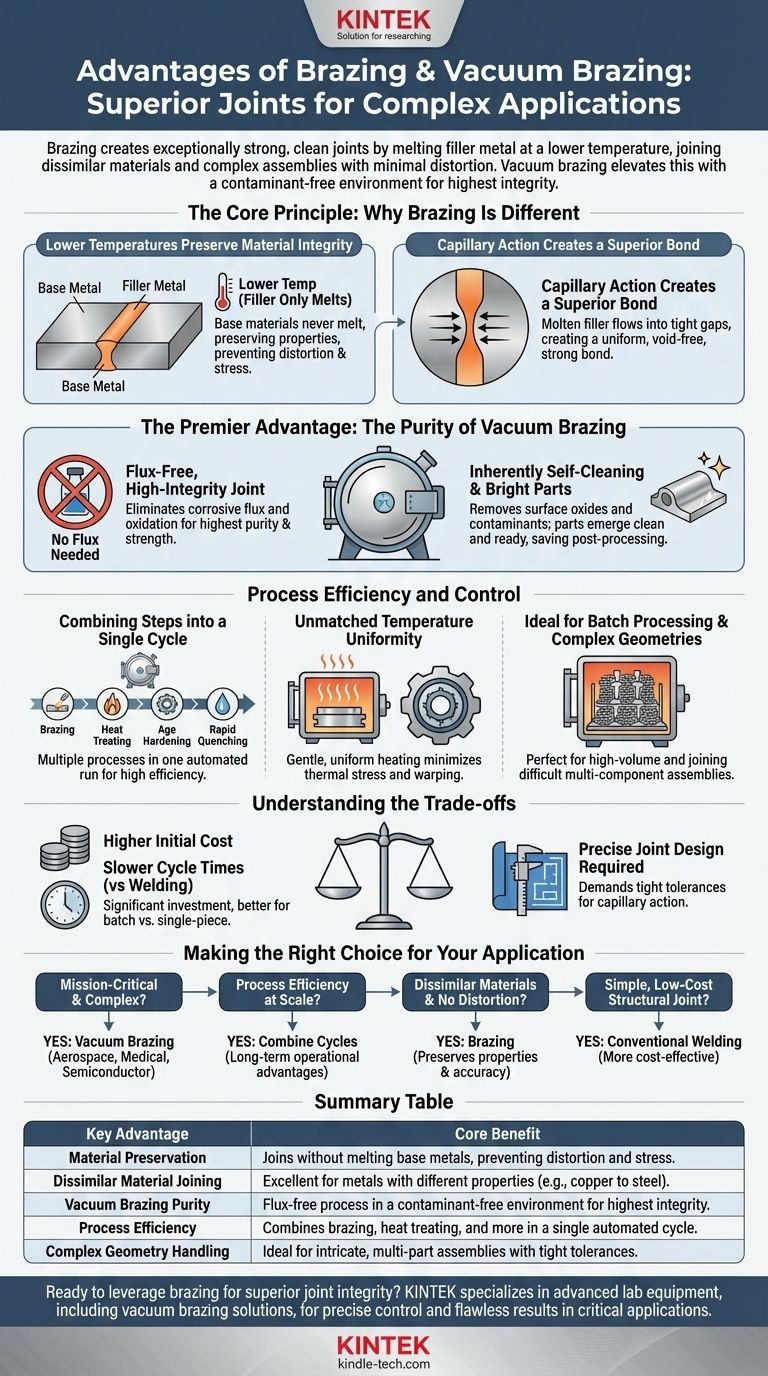

基本原理:なぜろう付けは異なるのか

ろう付けは、溶接やはんだ付けなどの手法と一線を画すいくつかの重要な特性によって定義される接合プロセスです。これらの原理を理解することが、その利点を理解するための鍵となります。

低温が材料の完全性を維持する

ろう付けに使用されるフィラーメタルは、接合される母材よりも著しく低い融点を持ちます。

母材が溶融しないため、その基本的な冶金学的特性はほとんど変化しません。これにより、溶接に伴う熱影響部、歪み、残留応力が防止されます。

毛細管現象が優れた接合を生み出す

ろう付け中、溶融したフィラーメタルは、毛細管現象と呼ばれる現象によって部品間の密着した隙間に引き込まれます。

これにより、接合部全体が完全に均一に充填され、応力を均等に分散する強力でボイドのない接合が形成されます。

異種材料を容易に接合する

母材同士が溶融して接合されるわけではないため、ろう付けは、銅と鋼、セラミックと金属など、特性や融点が大きく異なる材料を接合するための優れた方法です。

最大の利点:真空ろう付けの純度

すべてのろう付けに利点がありますが、真空ろう付けはこの技術の頂点を示します。このプロセスは、すべての空気が除去された炉内で行われ、特有で強力な利点をもたらします。

フラックスフリーで高完全性の接合部の作成

従来のろう付けでは、金属を洗浄し酸化を防ぐために化学的な「フラックス」が必要です。このフラックスが接合部に閉じ込められ、腐食や潜在的な破壊点につながる可能性があります。

真空ろう付けはフラックスフリープロセスです。真空自体が酸化を防ぎ、汚染物質を除去するため、可能な限り最高の純度、強度、完全性を持つ接合部が得られます。

本質的に自己洗浄プロセス

熱と真空の組み合わせにより、表面酸化物が除去され、部品上の油分やその他の汚染物質が蒸発します。

この自己洗浄作用により、フィラーメタルが清浄な母材に直接濡れ、接合することができ、より強力な冶金学的結合が形成されます。

極めてクリーンで明るい仕上がりの部品

部品は真空炉から明るく輝き、変色や残留物がない状態で出てきます。

これにより、時間と費用のかかる後処理の洗浄工程が不要になることが多く、時間と費用の両方を節約できます。

プロセスの効率と制御

接合品質を超えて、真空ろう付けは、特に大量生産や複雑な生産において、プロセス制御と製造効率において大きな利点をもたらします。

複数の工程を単一サイクルに統合

真空炉は正確な熱管理を可能にします。これは、複数のプロセスを単一の自動サイクルに統合できることを意味します。

ろう付け、熱処理、時効硬化、さらには急冷を単一の炉運転で実行することが一般的であり、効率が劇的に向上し、部品の取り扱いが減少します。

比類のない温度均一性

真空炉内での加熱は、ゆっくりと優しく、信じられないほど均一です。これにより、アセンブリ全体が、どれほど複雑であっても、同時に目標温度に到達することが保証されます。

この均一性により熱応力が最小限に抑えられ、反りが防止され、厳密な公差を持つ部品の接合が可能になります。

バッチ処理と複雑な形状に最適

炉の制御された環境は、一度に多くの部品を処理する(バッチ処理)のに最適です。また、他の方法では接合が困難または不可能な、複雑な多部品アセンブリの接合にも特によく適しています。

トレードオフの理解

どのプロセスもすべての状況に完璧であるわけではありません。信頼できるアドバイザーであるためには、限界を認識する必要があります。

初期設備コストが高い

真空ろう付け炉は、標準的な溶接装置と比較して多額の設備投資となります。このコストは通常、大量生産またはミッションクリティカルな用途で正当化されます。

サイクル時間が遅くなる可能性がある

プロセスの統合は効率的ですが、炉内の加熱および冷却サイクルは、溶接トーチで単一部品を接合するよりも時間がかかる場合があります。その速度の利点は、単一部品の作業ではなく、バッチ処理にあります。

正確な接合設計の必要性

ろう付けは毛細管現象に依存しており、部品間に特定の狭い隙間(通常0.001インチから0.005インチ)が必要です。これは、一部の溶接プロセスと比較して、部品製造により高い精度を要求します。

用途に最適な選択を行う

ろう付けが目標にとって最適なソリューションであるかどうかを判断するために、これらのガイドラインを使用してください。

- ミッションクリティカルで複雑なアセンブリの接合が主な焦点である場合: 真空ろう付けは、その清浄度、強度、および厳しい公差を維持する能力において比類がなく、航空宇宙、医療、半導体部品に最適です。

- スケールでのプロセス効率が主な焦点である場合: 大規模バッチのろう付けと熱処理を単一サイクルで統合できる能力は、長期的な運用の大きな利点をもたらします。

- 歪みを伴わずに異種材料を接合することが主な焦点である場合: ろう付けの低温プロセスは、母材の特性を維持し、寸法精度を保つ上で溶接よりも優れています。

- シンプルで低コストの構造接合が主な焦点である場合: 真空ろう付けの高度な利点は不要であるため、従来の溶接などの方法の方が費用対効果が高い場合があります。

その基本原理を理解することで、ろう付けを活用し、他の方法では不可能な優れた接合結果を達成できます。

要約表:

| 主な利点 | コアベネフィット |

|---|---|

| 材料の保存 | 母材を溶融させずに接合し、歪みと応力を防止する。 |

| 異種材料の接合 | 異なる特性を持つ金属(例:銅と鋼)の接合に優れている。 |

| 真空ろう付けの純度 | 汚染のない環境でのフラックスフリープロセスにより、最高の完全性を実現。 |

| プロセスの効率 | ろう付け、熱処理などを単一の自動サイクルに統合する。 |

| 複雑な形状の処理 | 厳しい公差を持つ複雑な多部品アセンブリに最適。 |

ラボや生産ラインで優れた接合完全性のためにろう付けを活用する準備はできましたか? KINTEKでは、航空宇宙、医療、半導体用途における複雑なアセンブリに対する完璧で高強度の接合を実現するために、真空ろう付けソリューションを含む高度なラボ機器と消耗品の提供を専門としています。当社の専門知識により、正確な温度制御、バッチ処理の効率、汚染のない結果を得るために適切な機器を入手できます。今すぐお問い合わせいただき、当社のろう付けソリューションがお客様の製造プロセスをどのように強化し、クリティカルな用途で要求される信頼性を提供できるかをご相談ください!

ビジュアルガイド