はい、ろう付けは異種金属を接合するための非常に効果的な方法です。プロセス温度が低いため母材が溶融せず、異なる材料を溶接する際によく発生する脆い金属間化合物の生成などの困難な冶金的問題を回避できるため、しばしば好ましい手法となります。

ろう付けは融点の低いフィラーメタルを使用することで異種金属の接合に成功しますが、成功は自動的にもたらされるわけではありません。主な課題は、母材間の熱膨張率の違いを管理することと、両方の材料と化学的に適合性のあるフィラー合金を選択することにあります。

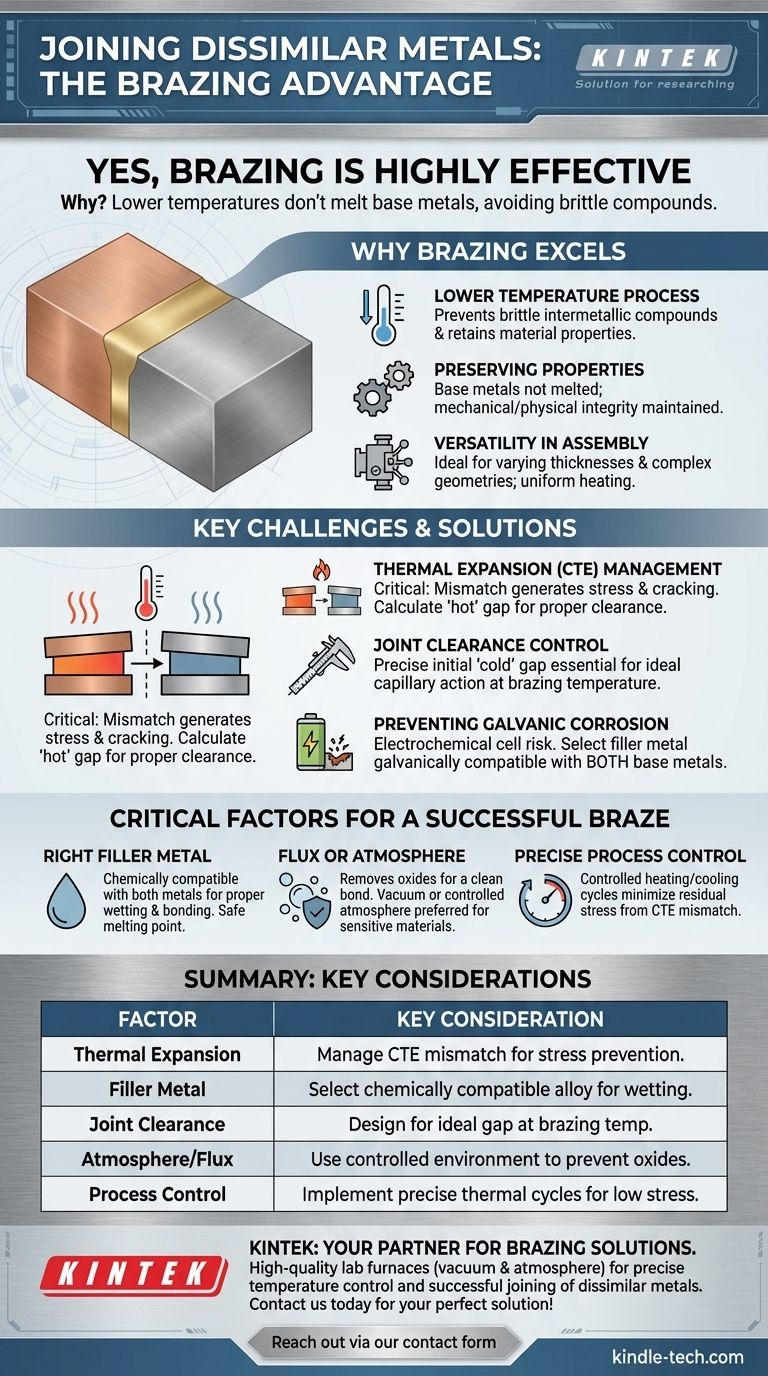

異種金属に対してろう付けが優れている理由

ろう付けは溶接とは根本的に異なる原理に基づいています。母材を溶融させて接合するのではなく、ろう付けでは毛細管現象によって密着した接合部に引き込まれるフィラーメタルを使用し、凝固時に強力な冶金結合を形成します。

低温プロセスの利点

ろう付けの成功の鍵はその比較的低い温度にあります。このプロセスは、接合される母材の固相線(融点)よりも低い温度で常に行われます。

これにより、異種金属を溶融・混合した際にしばしば形成される脆い金属間化合物(異種金属溶接における一般的な破壊点)の生成を防ぐことができます。

材料特性の維持

母材が溶融しないため、その元の機械的および物理的特性はほとんど変化しません。これは、例えば熱処理された合金と柔らかく延性のある金属を接合する場合に極めて重要です。

組立における多用途性

ろう付け法、特に炉中ろう付けは、厚さの異なる部品や複雑で入り組んだ形状の部品の接合に非常に適しています。アセンブリ全体をゆっくり均一に加熱することで、熱歪みや応力を最小限に抑えるのに役立ちます。

主な課題と考慮事項

ろう付けは非常に効果的ですが、異種金属を接合するには、材料間の固有の違いを管理するために慎重なエンジニアリングが必要です。これらの要因を無視することが接合破壊の一般的な原因となります。

熱膨張の問題

これは管理すべき最も重要な単一の要因です。異なる材料は、加熱および冷却される際に異なる速度で膨張・収縮します。これは熱膨張係数(CTE)として知られています。

大きなCTEの不一致は、主に2つの問題を引き起こす可能性があります。冷却中に接合部に高い内部応力を発生させ、亀裂につながる可能性があります。また、ろう付け温度において、注意深く準備された接合部の隙間が縮みすぎたり広がりすぎたりして、適切な毛細管現象を妨げる原因ともなります。

接合部の隙間の管理

ろう付けの成功は、ろう付け温度における部品間の正確な隙間に依存します。2つの異なる金属が膨張したときに、フィラーメタルが流れ込むのに理想的な「熱間」隙間が得られるように、「冷間」の初期隙間を計算する必要があります。

ガルバニ電池腐食の防止

2つの異なる金属を接合すると、自然な電気化学セルが形成されます。電解質(湿気など)が存在する場合、より活性な(貴性の低い)金属が優先的に腐食する可能性があります。

この場合、ろう付けフィラーメタルの選択が極めて重要です。不適切なフィラーは、このガルバニ電池腐食を接合部で加速させ、使用中の早期破壊につながる可能性があります。

成功するろう付けのための重要な要因

成功は、いくつかの主要な変数を制御することにかかっています。体系的なアプローチにより、強力で信頼性が高く、耐久性のある接合が保証されます。

適切なフィラーメタルの選択

フィラーメタルは、両方の母材と化学的に適合している必要があります。これにより、両方の表面を適切に濡らし、流れ、強力な冶金結合を形成します。また、両方の材料にとって安全な融点を持っている必要があります。

フラックスまたは雰囲気の役割

すべての金属には酸化物層があり、フィラーメタルが接合するためにはこの層を除去する必要があります。これは、化学的なフラックスを使用するか、制御された雰囲気を使用することによって達成されます。

真空ろう付けや水素炉ろう付けなどのプロセスでは、制御された環境を使用して酸化物の生成を未然に防ぎ、これは敏感な材料にとって理想的です。

正確なプロセス制御

特に熱膨張の不一致による応力を管理するために、加熱および冷却速度の制御が不可欠です。ゆっくりとした均一な加熱と制御された冷却は、接合部の完全性を損なう可能性のある残留応力を最小限に抑えるのに役立ちます。

アプリケーションに最適な選択をする

特定の目標によって、設計とプロセス制御で優先すべき要因が決まります。

- 構造的完全性が主な焦点の場合: 接合部を設計し、加熱/冷却サイクルを制御して残留応力を最小限に抑えることにより、熱膨張の管理を優先します。

- 長期的な耐食性が主な焦点の場合: 早期の破壊を防ぐために、両方の母材とガルバニ電池的に適合するフィラーメタルを慎重に選択します。

- 複雑なアセンブリの接合が主な焦点の場合: 異なる材料の厚さと形状に対応するのに役立つ均一な加熱を提供する炉中ろう付けまたは真空ろう付けを検討してください。

これらの主要な変数を理解し制御することにより、幅広い異種金属間で強力で耐久性のある接合を確実に製造できます。

要約表:

| 要因 | 成功のための重要な考慮事項 |

|---|---|

| 熱膨張 | 応力と亀裂を防ぐために、熱膨張係数(CTE)の不一致を管理する。 |

| フィラーメタル | 適切な濡れと接合を確保するために、両方の母材と化学的に適合する合金を選択する。 |

| 接合部の隙間 | ろう付け温度における異なる膨張率を考慮して接合部の隙間を設計する。 |

| 雰囲気/フラックス | クリーンな接合のために、酸化物生成を防ぐために制御された雰囲気(例:真空)またはフラックスを使用する。 |

| プロセス制御 | CTEの不一致による残留応力を最小限に抑えるために、正確な加熱および冷却サイクルを導入する。 |

研究室または生産プロセスで異種金属を接合する必要がありますか? 成功するろう付けに必要な正確な温度制御と雰囲気を得るためには、適切な装置が不可欠です。KINTEKは、異なる材料の接合の複雑性に対処するために設計された、真空および雰囲気ろう付けシステムを含む高品質のラボ用炉を専門としています。当社の専門知識により、強力で耐久性のある接合に必要な信頼性の高い性能が得られます。 今すぐお問い合わせください。アプリケーションに最適なろう付けソリューションを見つけましょう。お問い合わせフォームから専門家にご相談ください!

ビジュアルガイド