スパークプラズマ焼結(SPS)の主な利点は、その驚異的なスピード、低いプロセス温度、そして従来の工法と比較して優れた密度とより微細な微細構造を持つ材料を製造できる能力にあります。パルスDC電流を粉末とダイスに直接流すことにより、SPSは急速な加熱と機械的圧力を組み合わせて、従来の炉で数時間かかるのに対し、数分で材料を固化させます。

スパークプラズマ焼結は、従来の焼結に対する単なる漸進的な改善ではなく、変革的な技術です。その核となる利点は、熱、圧力、電場の独自の組み合わせを使用して材料を非常に速く固化させることにあり、粒成長などの有害な影響が抑制され、先進材料設計の新たな可能性を解き放ちます。

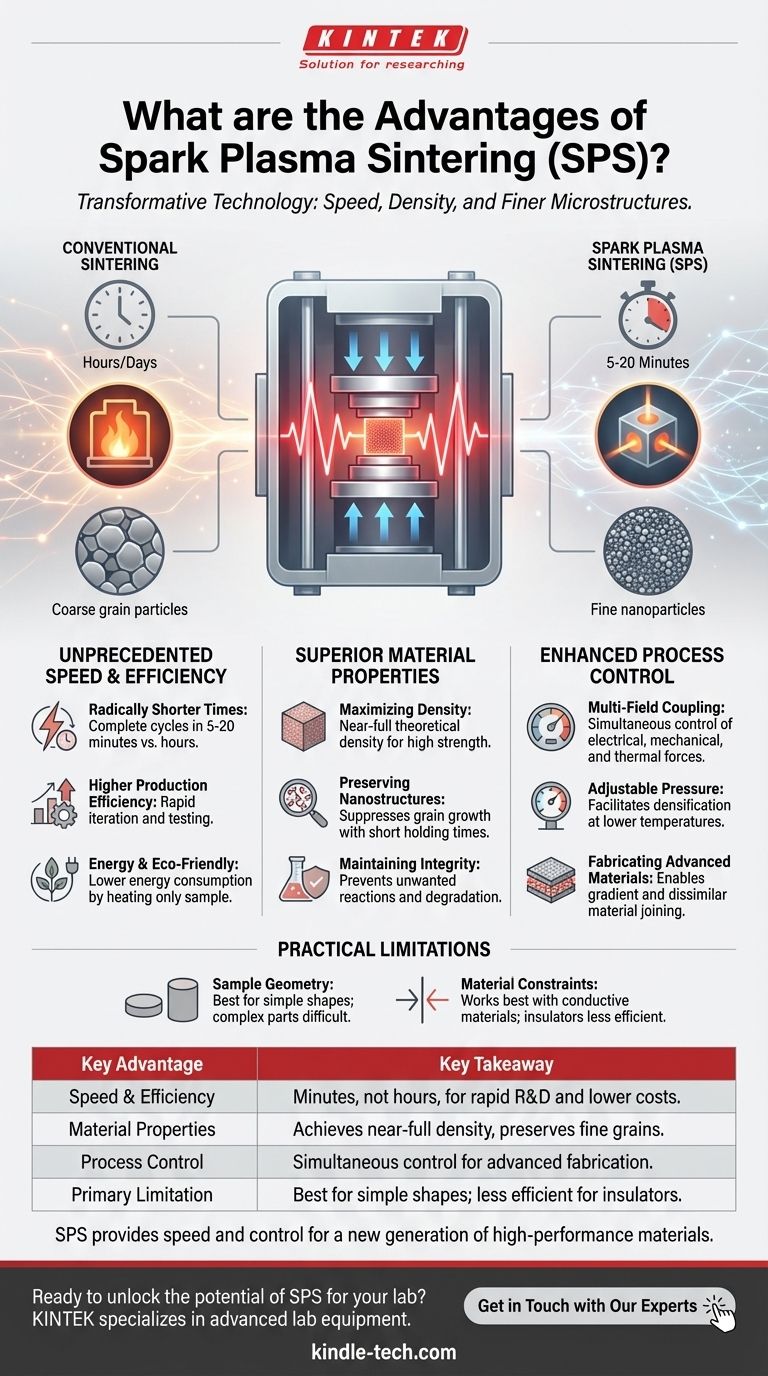

核となる利点:前例のないスピードと効率

従来の焼結は、しばしば遅く、エネルギー集約的なプロセスです。SPSは、より直接的で効率的な加熱メカニズムを使用することにより、この時間軸を根本的に変えます。

劇的に短縮された焼結時間

SPSの最もよく挙げられる利点はそのスピードです。サンプルとグラファイト工具の直接ジュール加熱により、毎分数百度のCに達する非常に急速な温度上昇が可能になります。

これは、従来の炉で何時間、あるいは何日もかかる可能性のある完全な焼結サイクルが、SPSを使用すると5分から20分で完了できることを意味します。

高い生産効率

この処理時間の劇的な短縮は、直接的に高いスループットにつながります。研究開発においては、新しい材料組成の迅速な反復とテストを可能にします。

エネルギー効率と環境への優しさ

大きな炉室全体ではなく、サンプルとその直近の工具のみを加熱することにより、SPSはサイクルあたりのエネルギー消費量を大幅に削減します。これは運用コストを削減するだけでなく、環境負荷も低減します。

優れた材料特性の実現

SPSのスピードは単に効率のためだけではなく、他の手段では達成が困難または不可能な特性を持つ材料を作成するための鍵となります。

密度の最大化

高圧と急速加熱の組み合わせは、粉末粒子間の空隙を排除するのに非常に効果的です。SPSは、機械的強度、熱伝導率、その他の性能指標を最大化するために不可欠な理論的完全密度に近い材料を一貫して製造します。

ナノ構造と微細粒子の維持

従来の焼結では、高温への長時間の曝露により小さな粒子が粗大化し成長します。これは、硬度や強度などの機械的特性を低下させる可能性があるため、望ましくないことがよくあります。

SPSでは最高温度での保持時間が非常に短いため、この粒成長を効果的に抑制します。これにより、ナノスケールの特徴とその関連特性を維持しながら、ナノ材料を固化するための理想的な技術となります。

原材料の完全性の維持

全体的な焼結温度が低く、持続時間が短いため、望ましくない化学反応、相分解、または初期原材料の劣化を防ぐのに役立ちます。

強化されたプロセス制御と多用途性

SPSは、オペレーターに複数の制御レバーを提供し、固化プロセスを正確に制御できるようにすることで、複雑で新しい材料の作成を可能にします。

多重場結合の力

SPSは多重場結合プロセスであり、電気的、機械的(圧力)、熱的な力を同時に印加および制御します。この高度な制御により、材料の特定のニーズに合わせて焼結プロセスを微調整できます。

調整可能な焼結圧力

サイクル全体を通して大きな機械的圧力を印加できることは、無圧焼結との重要な差別化要因です。この圧力は粒子の再配列と塑性変形を助け、より低い温度での緻密化を促進します。

先進材料の製造

SPSが提供する正確な制御は、従来の技術では到達不可能な先進材料の製造に特に適しています。これには、サンプル全体で組成が変化する勾配材料や、異種材料の接合が含まれます。

実際的な限界の理解

強力ではありますが、SPSは万能の解決策ではありません。トレードオフを認識することが不可欠です。

サンプルの形状とサイズ

主な制限はサンプルの形状です。SPSは、グラファイトダイ内に収まるディスク、円筒、または直方体の棒などの単純な形状の製造に最適です。複雑なニアネットシェイプ部品は通常実現不可能です。

さらに、部品のサイズは、プレス能力とチャンバーのサイズによって制限されることが多く、ほとんどのシステムは研究スケールまたは小部品の製造を目的としています。

材料の制約

SPSは、少なくともある程度の電気伝導性を持つ材料で最も効果的に機能します。多くのセラミックスのような絶縁材料も焼結できますが、慎重なダイ設計が必要であり、導電性材料ほど効率的ではない場合があります。

目標に応じた適切な選択

SPSは特定のシナリオで優れている特殊なツールです。SPSを選択するかどうかは、材料と性能目標に完全に依存します。

- ナノ構造または微細粒子の維持が主な焦点である場合: SPSは明確な選択肢です。そのスピードが、より遅い従来の方法を悩ませる粒成長を防ぐからです。

- 焼結が難しい材料で最大密度を達成することが主な焦点である場合: 圧力と急速加熱の組み合わせにより、SPSは難焼結性金属、炭化物、先進セラミックスの固化に非常に効果的です。

- 急速な材料開発とプロトタイピングが主な焦点である場合: SPSの短いサイクル時間により、単一の従来炉サイクルを実行する時間で、数十の組成やプロセスパラメータをテストできます。

結局のところ、スパークプラズマ焼結は、新世代の高性能材料の作成を可能にするスピードと制御のレベルを提供します。

要約表:

| 主な利点 | 主な要点 |

|---|---|

| スピードと効率 | 焼結サイクルが数分で完了し、数時間ではないため、迅速なR&Dと低エネルギーコストを実現。 |

| 材料特性 | ほぼ完全な密度を達成し、微細な粒子/ナノ構造を維持することで優れた性能を発揮。 |

| プロセス制御 | 温度、圧力、電場の同時制御により、先進的な材料製造が可能に。 |

| 主な制限 | 単純な形状(ディスク、円筒)に最適であり、絶縁材料には効率が劣る。 |

スパークプラズマ焼結の可能性をあなたの研究室で解き放つ準備はできましたか?

あなたの研究や生産が、高密度材料の作成、ナノ構造の維持、または材料開発サイクルの加速に依存している場合、KINTEKは支援するための専門知識と装置を備えています。

当社は、焼結や材料加工のためのソリューションを含む、先進的な実験装置と消耗品の提供を専門としています。当社のチームは、SPSがあなたの材料性能目標を達成するための適切な技術であるかどうかを判断するお手伝いができます。

あなたの特定のアプリケーションについて話し合い、当社のラボの成功をどのようにサポートできるかを知るために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- プラズマ焼結技術とは何ですか?高速・高密度材料の作製を実現

- ハイブリッドFAST/SPSにおける補助ヒーターが解決する課題とは?大型サンプルの温度勾配の解消

- スパークプラズマ焼結(SPS)の電圧は?高速・低温焼結を実現する鍵

- インコネル718/TiC複合材料の後処理における熱間等方圧加圧(HIP)装置の役割は何ですか?

- Cu-Ti3SiC2複合材に真空熱プレス炉が必要なのはなぜですか?ピーク純度と密度を確保する

- ホットプレス炉における高精度な温度制御はなぜ必要なのでしょうか?アルミニウム複合材料の品質を保証するために

- 真空熱間プレス炉のプログラム可能な温度制御は、TiAlの反応合成にどのように役立ちますか?

- スパークプラズマ焼結(SPS)とフラッシュ焼結の違いは何ですか?先進的な焼結方法のガイド