その核心において、化学気相成長法(CVD)は、非常に汎用性が高く精密な製造プロセスです。 その主な利点は、化学前駆体から原子ごとに材料を構築する独自のメソッドに由来しており、複雑な形状のものを含む幅広い基板上に、高純度で均一かつ耐久性のある薄膜を作成することを可能にします。

CVDの根本的な強みは、物理的な直視的適用ではなく、制御された化学反応に依存していることです。これにより、複雑な形状にも浸透できる優れた均一なコーティングを生成することができ、半導体から先端材料まで、さまざまな産業における基盤技術となっています。

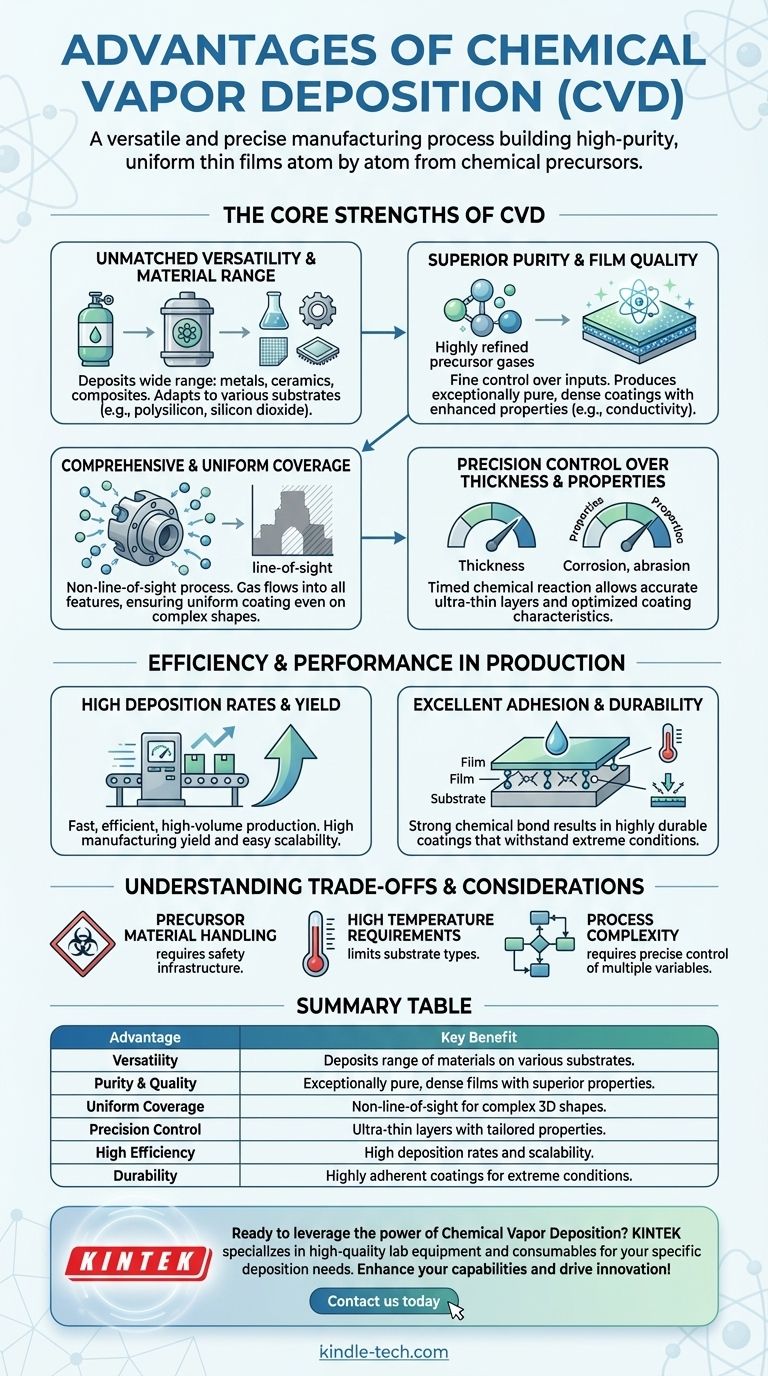

化学気相成長法の核となる強み

CVDの利点は、孤立した利点ではなく、その気相化学プロセスから直接生じる相互に関連した強みです。これらの原則を理解することが、この技術を効果的に活用するための鍵となります。

比類のない汎用性と材料範囲

CVDは特定の材料クラスに限定されません。このプロセスは前駆体ガスの化学的性質によって駆動されるため、金属やセラミックスから特殊な複合材料まで、あらゆるものを堆積させるために適合させることができます。

これにより、ガラス、金属、セラミックスなど、幅広い基板に使用することができます。太陽光発電産業に不可欠なポリシリコンや、マイクロエレクトロニクスの基礎となる二酸化ケイ素などの材料は、CVDを使用して一般的に製造されています。

優れた純度と膜品質

このプロセスにより、入力に対する非常に細かい制御が可能になります。高度に精製された前駆体ガスを使用することで、CVDは信じられないほど純粋で密度の高い膜やコーティングを生成することができます。

この純度は、より高い電気伝導性および熱伝導性、他の材料と混合した際のより良い適合性など、材料特性の向上につながります。結果として得られる表面も非常に滑らかです。

包括的で均一な被覆

CVDの決定的な特徴は、それが非直視的プロセスであることです。前駆体ガスは、固体の膜を形成するために反応する前に、部品のあらゆる隙間や特徴に流れ込み、拡散します。

これにより、複雑な三次元形状の部品であっても、完全に均一なコーティングが保証されます。この能力は、直視的な方法では達成が困難または不可能な場合があり、それらの方法では「影」や薄い被覆領域が生じる可能性があります。

厚さと特性の精密制御

膜は時間制御された化学反応によって形成されるため、エンジニアはプロセスを完全に制御できます。これにより、驚くべき精度と厚さ制御を備えた超薄層の作成が可能になります。

この精度は、電気回路や半導体などの用途に不可欠です。さらに、ガス化学を最適化して、強化された耐食性や耐摩耗性などの特定の特性を持つコーティングを生成することができます。

生産における効率と性能

CVDは、その技術的能力を超えて、製造および高性能アプリケーションに大きな実用上の利点をもたらします。

高い成膜速度と歩留まり

CVDシステムは一般的に高速かつ効率的であり、高い速度で材料を堆積させることができます。これにより、大量生産環境に適しています。

このプロセスは、高い製造歩留まりと、実験室での開発から本格的な工業生産へのスケールアップの比較的容易さでも知られています。

優れた密着性と耐久性

CVDプロセス中に堆積膜と基板の間に形成される化学結合は、優れた密着性をもたらします。

これにより、高応力環境、極端な温度、および大きな温度変動に耐えることができる、非常に耐久性のあるコーティングが作成され、剥離や故障を防ぎます。

トレードオフと考慮事項の理解

強力である一方で、CVDは万能な解決策ではありません。客観的な評価には、その運用上の複雑さと要件を認識する必要があります。

前駆体材料の取り扱い

CVDで使用される前駆体ガスは、高価、有毒、腐食性、または可燃性である可能性があります。これには、安全インフラ、取り扱いプロトコル、およびサプライチェーン管理への多大な投資が必要です。

高温要件

すべてではありませんが、多くのCVDプロセスでは、必要な化学反応を開始するために非常に高い温度が必要です。これにより、一部の基板材料は熱によって損傷または変形する可能性があるため、コーティングできる基板材料の種類が制限される可能性があります。

プロセスの複雑さ

CVDが知られている高品質の結果を達成するには、複数の変数を同時に精密に制御する必要があります。温度、圧力、ガス流量、反応炉の形状などの要因を慎重に最適化する必要があり、これによりプロセス開発が複雑な作業になる可能性があります。

目標に合った適切な選択をする

成膜技術の選択は、最終目標に完全に依存します。CVDは、その独自の利点が成功への明確な道筋を提供する特定のシナリオで優れています。

- 高度な電子機器または半導体に重点を置いている場合: CVDの、超薄型で非常に純粋な膜を正確で均一な厚さで制御して作成する能力が、その最も重要な利点です。

- 耐久性のある工業用コーティングに重点を置いている場合: CVDの主な利点は、複雑な部品であっても、調整された耐摩耗性、耐食性、耐熱性を備えた緻密で密着性の高い層を形成する能力です。

- 大量生産、高純度材料生産に重点を置いている場合: 高い成膜速度、スケーラビリティ、一貫した品質の組み合わせにより、CVDは効率的で信頼できる選択肢となります。

最終的に、化学気相成長法は、エンジニアがゼロから優れた材料を構築することを可能にし、現代のイノベーションに不可欠なツールとなっています。

要約表:

| 利点 | 主なメリット |

|---|---|

| 汎用性 | 様々な基板に幅広い材料(金属、セラミックス)を堆積。 |

| 純度と品質 | 優れた材料特性を持つ、非常に純粋で緻密な膜を生成。 |

| 均一な被覆 | 非直視的プロセスにより、複雑な3D形状にも均一なコーティング。 |

| 精密制御 | 正確な厚さと調整された特性を持つ超薄層を実現。 |

| 高効率 | 大量生産のための高い成膜速度とスケーラビリティ。 |

| 耐久性 | 極限状態に耐える、密着性の高いコーティングを作成。 |

研究または生産において、化学気相成長法の力を活用する準備はできていますか?

KINTEKは、お客様の特定の成膜ニーズを満たす高品質の実験装置と消耗品の提供を専門としています。高度な半導体、耐久性のある工業用コーティング、または高純度材料の開発のいずれにおいても、当社の専門知識とソリューションは、効率と精度で優れた結果を達成するのに役立ちます。

今すぐお問い合わせください。当社のCVDソリューションがお客様の研究室の能力をどのように向上させ、イノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

よくある質問

- チューブCVDリアクターはどのようにN-CNTの成長を促進しますか?カーボンペーパー上での精密合成をマスターする

- 成膜プロセスにおけるN2およびO2流量計の目的は何ですか?薄膜の化学量論と材料性能をマスターする

- DCスパッタリング法とは?導電性コーティングのための薄膜形成ガイド

- CVDコーティングにはどのような材料が使用されますか?硬質窒化物、ケイ素化合物、ダイヤモンド膜について

- 合成ダイヤモンドの製造に使用される装置とは?HPHTプレスとCVDリアクターを解説

- カーボンナノチューブの堆積方法にはどのような3つの方法がありますか?アーク放電、レーザーアブレーション、CVD

- スパッタリングプロセスはどのように機能しますか?精密PVDコーティング技術をマスターする

- MEMSにおけるCVDとは?マイクロスケールデバイス構築のための基礎プロセス