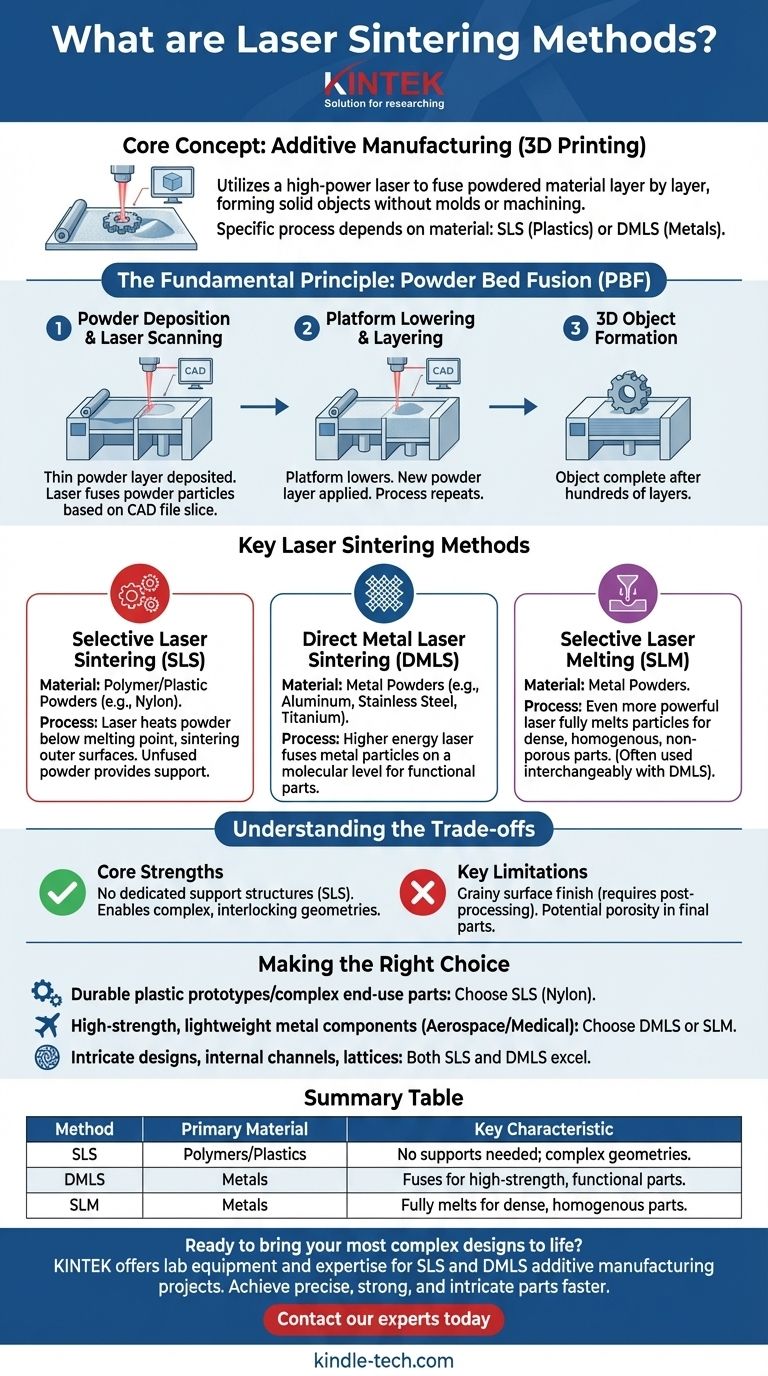

本質的に、レーザー焼結は積層造形、つまり3Dプリントの一種です。高出力レーザーを使用して、デジタル3Dモデルに基づいて粉末材料を層ごとに融合させます。レーザーは粉末粒子を選択的にその融点または焼結点まで加熱し、金型や従来の機械加工を必要とせずに粒子を結合させて固体オブジェクトを形成させます。

「レーザー焼結」という用語は一般的に総称として使われることが多いですが、その真の意味は材料によって異なります。特定のプロセスは、プラスチックを扱う場合は通常選択的レーザー焼結(SLS)、金属を扱う場合は直接金属レーザー焼結(DMLS)と呼ばれます。

基本原理:パウダーベッドフュージョン

すべてのレーザー焼結法は、パウダーベッドフュージョン(PBF)と呼ばれるより広範な製造カテゴリに属します。その基本原理は、この技術のすべてのバリエーションで一貫しています。

プロセスの仕組み

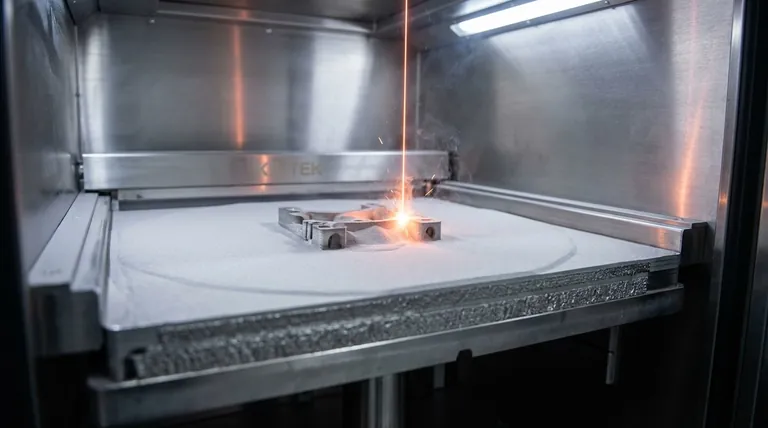

機械は、非常に薄い層の粉末材料をビルドプラットフォーム上に堆積させます。コンピューター支援設計(CAD)ファイルによって誘導された高出力レーザーが、部品の断面をスキャンし、粉末粒子を融合させます。その後、プラットフォームが1層の厚さ分だけ下降し、新しい粉末層が適用され、オブジェクトが完成するまでプロセスが繰り返されます。

CADファイルの役割

操作全体は3D CADモデルによって指示されます。このデジタルファイルは数百または数千のデジタル層に「スライス」されます。各スライスは正確な設計図として機能し、最終部品の特定の断面を作成するためにレーザーがどこを照射すべきかを正確に指示します。

主要なレーザー焼結法の解説

全体的なプロセスは似ていますが、使用される材料に基づいて特定の用語が異なります。この区別は、エンジニアリング用途にとって極めて重要です。

選択的レーザー焼結(SLS)

この用語は、ほぼ排他的にポリマーおよびプラスチック粉末、最も一般的にはナイロンの焼結を指します。SLSでは、レーザーは粉末を融点よりわずかに低い温度まで加熱し、粒子の外表面を融合させます—これは焼結として知られるプロセスです。周囲の未焼結粉末が、部品が構築される際のサポートとして機能します。

直接金属レーザー焼結(DMLS)

金属粉末(アルミニウム、ステンレス鋼、チタンなど)を扱う場合、このプロセスはDMLSと呼ばれます。レーザーのエネルギーは大幅に高く、金属粒子を分子レベルで融合する点まで加熱します。これにより、従来の製造方法で作成されたものと同等の機械的特性を持つ部品が作成されます。

選択的レーザー溶融(SLM)に関する注記

SLMは、金属を対象とする密接に関連したプロセスであり、さらに強力なレーザーを使用して粉末粒子を完全に溶融させ、完全に均質で非多孔質の部品を作成します。技術的にはDMLS(焼結と溶融)とは異なりますが、業界ではこれらの用語が同義語として使われることがよくあります。

トレードオフの理解

レーザー焼結は強力な利点を提供しますが、特定の用途にとって正しい選択であるかどうかを判断するためには、その限界を認識することが不可欠です。

主な強み

レーザー焼結(特にSLS)の最大の利点は、専用のサポート構造が不要であることです。ビルドチャンバー内の未使用の粉末がオーバーハングした形状をサポートするため、他の方法では製造不可能な、極めて複雑でインターロックしたジオメトリの作成が可能になります。

考慮すべき主な制限

レーザー焼結によって製造された部品は、機械から取り出した直後には表面がざらざらしていることが多く、滑らかな表面を実現するためにはメディアタンブリングや研磨などの後処理が必要になる場合があります。さらに、最終的な部品にはある程度の多孔性が生じる可能性があり、これは特定の高性能用途では考慮すべき要因となります。

目標に合わせた正しい選択をする

正しいプロセスを選択するには、材料のニーズと各技術の能力を一致させる必要があります。

- 耐久性のあるプラスチックプロトタイプまたは複雑な最終使用部品に主な焦点を当てる場合: SLSは、ナイロンなどの材料の設計の自由度と機能的な強度において決定的な選択肢となります。

- 航空宇宙または医療用途向けの高強度、軽量金属部品に主な焦点を当てる場合: DMLSまたはSLMは、必要な材料の完全性と性能特性を提供します。

- 従来の機械加工では不可能な複雑な設計を製造することが目標の場合: SLSとDMLSの両方が、複雑な内部チャネル、ラティス構造、有機的な形状の作成に優れています。

これらの違いを理解することで、特定のエンジニアリング要件を満たす正確なパウダーベッドフュージョン技術を選択できます。

要約表:

| 方法 | 主な材料 | 主な特徴 |

|---|---|---|

| 選択的レーザー焼結(SLS) | ポリマー/プラスチック(例:ナイロン) | サポート構造が不要。複雑なジオメトリに最適 |

| 直接金属レーザー焼結(DMLS) | 金属(例:ステンレス鋼、チタン) | 金属粒子を融合させ、高強度で機能的な部品を作成 |

| 選択的レーザー溶融(SLM) | 金属 | 粉末を完全に溶融させ、高密度で均質な部品を作成 |

最も複雑な設計を実現する準備はできていますか?

SLSによる耐久性のあるプラスチックプロトタイプが必要な場合でも、DMLSによる高性能金属部品が必要な場合でも、KINTEKは積層造形プロジェクトをサポートするためのラボ機器と専門知識を備えています。当社のソリューションは、正確で、強力で、複雑な部品をより迅速かつ効率的に実現するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社の焼結技術がお客様の特定のラボのニーズにどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- 三次元電磁ふるい分け装置

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 小型真空熱処理・タングステン線焼結炉

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- ラボ用ハイブリッド組織粉砕機