材料科学および工学において、成膜製品とは、表面(基板として知られる)上に意図的に形成される固体材料、典型的には薄膜またはコーティングを指します。これは、材料が気体、液体、またはプラズマ相から固体層へと移行する制御されたプロセスによって達成されます。「製品」とは、特定の機能のためにその特性が精密に設計された、この新しく形成された層のことです。

「成膜製品」という用語は、特定の物質を指すというよりも、高度に制御された工学プロセスの結果を指します。製品の価値と機能は、それがどのような材料であるかだけでなく、どのように成膜されたかによって定義され、それが原子構造、純度、性能を決定します。

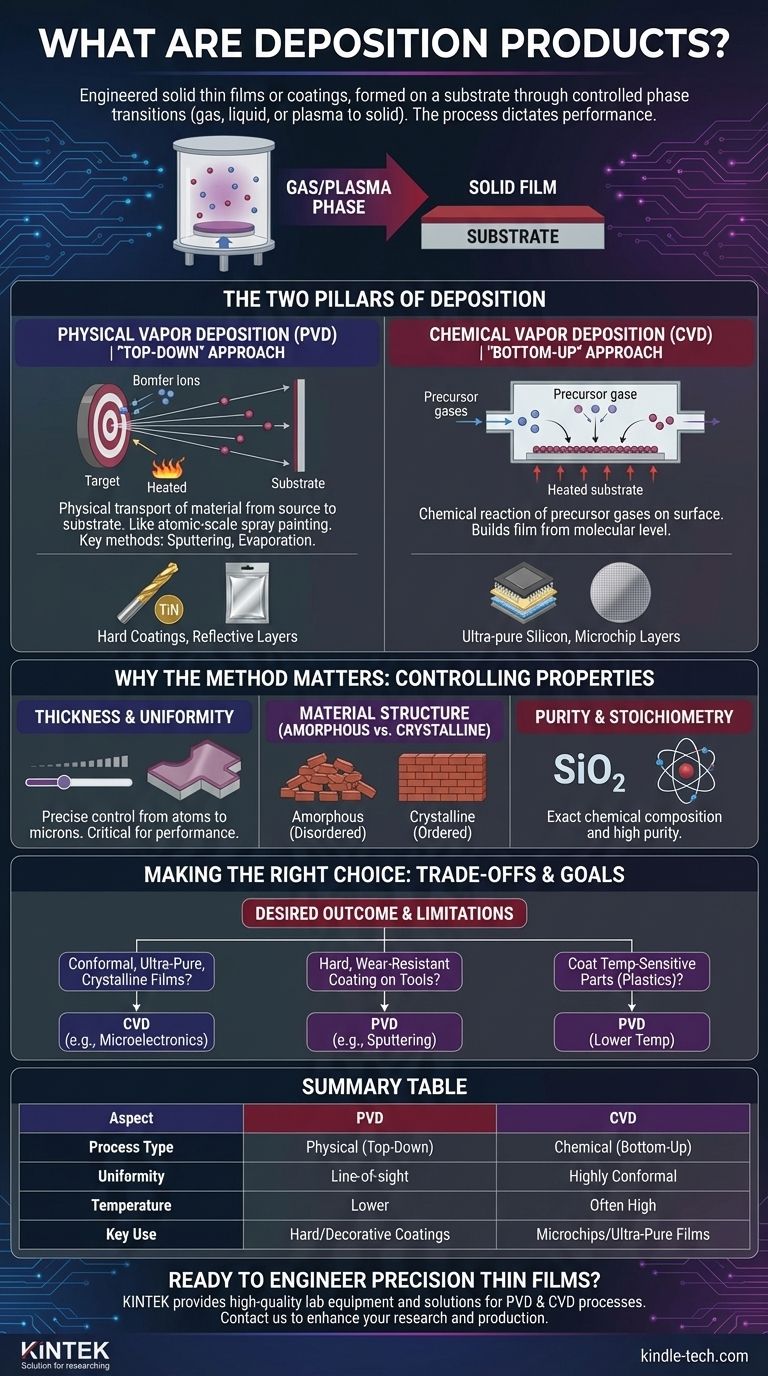

成膜の二つの柱:PVDとCVD

ほとんどすべての高度な成膜製品は、物理気相成長(PVD)または化学気相成長(CVD)のいずれかの主要な方法論を使用して作成されます。この違いを理解することは、製品自体を理解する上で不可欠です。

物理気相成長(PVD):トップダウンアプローチ

PVDは、材料をソース(「ターゲット」)から基板へと物理的に移動させることで機能します。原子スケールのスプレー塗装のようなものだと想像してください。

PVDの主な2つの方法は、スパッタリングと蒸着です。スパッタリングでは、高エネルギーイオンがターゲットに衝突し、原子を叩き出して、それらが移動して基板をコーティングします。蒸着では、ソース材料が真空中で加熱されて気化し、この蒸気がより冷たい基板上で凝縮します。

一般的なPVD製品には、ドリルビット上の硬質で金色の窒化チタン(TiN)コーティングや、ポテトチップス袋の内側を反射させる薄い金属層などがあります。

化学気相成長(CVD):ボトムアップアプローチ

CVDは化学プロセスです。反応性ガス(「前駆体」として知られる)から原子ごとに膜を構築します。

これらの前駆体ガスは反応チャンバーに導入され、そこで加熱された基板表面上で分解および反応し、目的の固体材料を残します。冷たい窓に霜が降りる様子を想像してください。水蒸気(前駆体)が直接固体の結晶層(氷)に変わるようなものです。

CVDは、すべての現代のマイクロチップの基礎を形成する超高純度のシリコンおよび二酸化シリコン層を作成するために不可欠です。

なぜ成膜方法が重要なのか

PVD、CVD、またはそれらの多くのバリエーションの選択は、意図的な工学的決定です。この方法は、成膜製品の最終的な特性を直接制御します。

膜厚と均一性の制御

成膜プロセスは、驚くべき精度を可能にします。時間、温度、ガス圧などのパラメータを制御することで、エンジニアは、数原子から数ミクロンまでの特定の厚さの膜を、基板表面全体にわたって驚くほど均一に作成できます。

この制御は、光学フィルターや半導体ウェハーのような製品では不可欠であり、わずかな厚さのばらつきでも完全なデバイス故障につながる可能性があります。

材料構造の定義(アモルファス vs. 結晶質)

成膜条件、特に温度は、原子がどのように配列するかを決定します。

結晶質構造は、完璧に積まれたレンガの壁のように高度に秩序立っています。これはしばしば特定の電子的または光学的特性につながります。対照的に、アモルファス構造は、レンガの山のように無秩序であり、滑らかで均一な表面を作成するのに望ましい場合があります。

純度と化学量論の確保

最終製品は正しい化学組成、つまり化学量論を持っていなければなりません。例えば、二酸化シリコン(SiO₂)膜は、シリコン原子1個に対して正確に2個の酸素原子を持っていなければなりません。

CVDは、正確な化学反応から膜を構築するため、高純度で化学量論的な膜の製造に優れています。しかし、PVDとCVDの両方とも、不要な大気ガスによる汚染(そうでなければ不純物として取り込まれる)を最小限に抑えるために真空チャンバー内で実行されます。

トレードオフの理解

どちらの方法も普遍的に優れているわけではなく、それぞれに根本的なトレードオフがあり、異なる用途に適しています。

PVD:直進性と低温

PVDは基本的に直進性プロセスです。スパッタリングまたは蒸着された原子は直線的に移動するため、隠れた表面を持つ複雑な3次元形状を均一にコーティングすることは困難です。

しかし、多くのPVDプロセスはCVDよりも低い温度で実行できます。これにより、PVDはプラスチックや以前に製造された電子部品などの熱に弱い材料のコーティングに理想的です。

CVD:コンフォーマリティ vs. 高温と危険性

CVDは直進性に制限されず、最も複雑な3D構造でさえ均一に覆う、非常にコンフォーマルなコーティングを生成できます。これはマイクロファブリケーションにおける大きな利点です。

主な欠点は熱です。多くのCVDプロセスは、基板が耐えられない非常に高い温度を必要とします。さらに、使用される前駆体ガスはしばしば非常に毒性があり、可燃性または腐食性であるため、広範で費用のかかる安全インフラが必要です。

目標に合った適切な選択をする

理想的な成膜方法は、最終製品の望ましい特性と、基板の物理的および化学的制約によって完全に決定されます。

- エレクトロニクス用の超高純度でコンフォーマルな結晶膜の作成が主な焦点である場合:CVDは、原子レベルでの化学反応の精密な制御により、多くの場合、優れた選択肢となります。

- 金属工具や部品に硬質で耐摩耗性のコーティングを施すことが主な焦点である場合:スパッタリングのようなPVDプロセスは、より実用的で、多くの場合低温であり、非常に効果的です。

- 装飾またはシールド目的で熱に弱いプラスチック部品を金属化することが主な焦点である場合:PVDは、その低い処理温度が基板を溶かしたり損傷させたりしないため、明確な選択肢です。

最終的に、成膜を理解することは、必要な材料特性を正確に設計するためにプロセスを習得することです。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(例:スパッタリング、蒸着) | 化学的(気相反応) |

| コーティングの均一性 | 直進性;コンフォーマリティが低い | 非常にコンフォーマル;複雑な3D形状を覆う |

| 温度要件 | 低温;熱に弱い基板に適している | しばしば高温;デリケートな材料を損傷する可能性がある |

| 一般的な用途 | 硬質コーティング(例:工具上のTiN)、装飾用金属化 | マイクロチップ、超高純度シリコン層、光学膜 |

| 主な利点 | 低温、平坦な表面にはより単純 | 高純度、精密な化学量論、優れたコンフォーマリティ |

研究室向けに精密薄膜を設計する準備はできていますか?

KINTEKでは、PVDおよびCVDシステムを含む、成膜プロセス用の高品質な実験装置と消耗品を提供することに特化しています。マイクロエレクトロニクス、高度な光学部品、または耐久性のあるコーティングを開発している場合でも、当社のソリューションは、膜厚、純度、および材料構造の精密な制御を保証します。

今すぐお問い合わせください。当社の専門知識がお客様の研究および生産成果をどのように向上させることができるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 薄膜成膜における真空の重要性とは?膜の純度と性能を制御する

- 薄膜成膜の種類とは?研究室向けPVD vs. CVDガイド

- CVDダイヤモンド成長プロセスにおける水素の役割は何ですか?高純度合成ダイヤモンド品質の解明

- 原子層堆積(ALD)の基本とは?超薄膜精密成膜へのガイド

- 温度に関してCVDプロセスにおける主な制限は何ですか?コーティングにおける熱的制約のナビゲーション

- CVD冷却中に窒素ガスフロー保護プロセスが不可欠なのはなぜですか?グラフェンの品質と純度を確保する

- ナノ粒子合成における化学気相成長法(CVD)とは何ですか?ゼロから高純度のナノマテリアルを構築する

- 化学気相成長法(CVD)の動作原理とは?ガスから優れた薄膜を成長させる