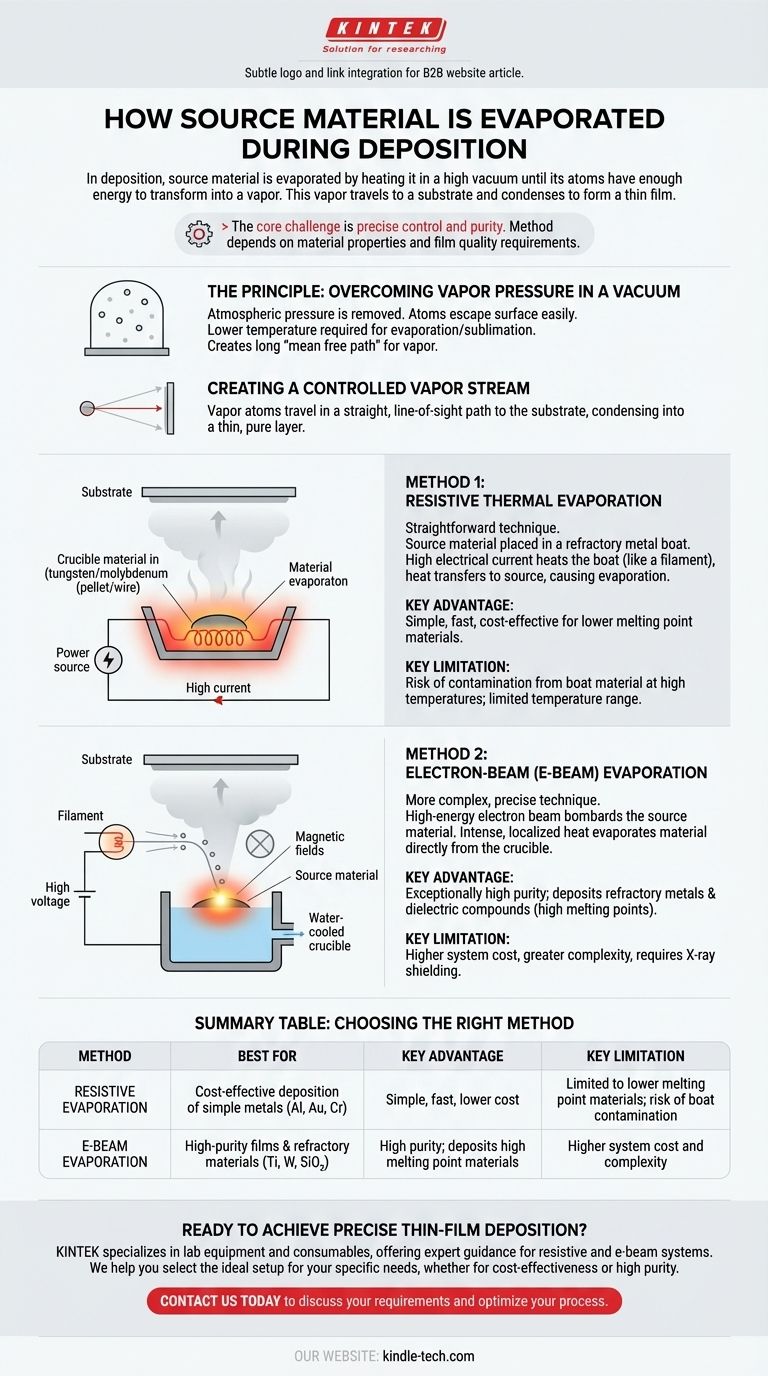

成膜において、原材料は、原子が蒸気に変化するのに十分なエネルギーを得るまで、高真空中で加熱されることによって蒸発します。このプロセスは単一の方法ではなく、主に2つの方法で達成されます。材料を保持するホルダーに電流を流す方法(抵抗加熱)と、高エネルギーの電子ビームで材料を直接衝撃する方法(電子ビーム蒸着)です。その後、蒸気は基板まで直線的に移動し、そこで凝縮して薄膜を形成します。

蒸発の核心的な課題は、固体を気体に変換するだけでなく、精密な制御と純度をもってそれを行うことです。使用する方法は、材料の特性、特に融点、および最終的な膜の品質要件によって決定されます。

原理:真空下での蒸気圧の克服

なぜ真空が不可欠なのか

高真空チャンバー内では、通常、原子を固体または液体の状態に保つ大気圧がほとんど完全に除去されます。衝突する空気分子が少ないため、原材料の原子はその表面から格段に容易に脱出できます。

この環境は、材料が蒸発または昇華(固体から直接気体に変化する)するのに必要な温度を劇的に低下させます。目標は、「平均自由行程」—蒸気原子が他のガス分子に衝突するまでに移動できる平均距離—を、基板までの距離よりも長くすることです。

制御された蒸気流の生成

原子が供給源を離れると、表面に衝突するまで直線的に移動します。この経路に基板を配置することで、蒸気原子は基板上に着地し、再び固体に凝縮して、新しい高純度の材料層を形成します。

2つの主要な蒸発方法

蒸発の「方法」は、原材料に熱エネルギーを供給するために使用される方法に帰着します。

方法1:抵抗加熱蒸着

これは最も簡単な技術です。材料(多くの場合、ペレットまたはワイヤーの形)は、タングステンやモリブデンなどの耐火金属製の小さなるつぼまたは「ボート」に入れられます。

その後、このボートに非常に高い電流が流されます。その電気抵抗により、ボートは白熱電球のフィラメントのように急速に加熱されます。この熱が原材料に伝達され、原材料が溶融し、その後蒸発します。

方法2:電子ビーム(E-Beam)蒸着

この方法はより複雑ですが、はるかに強力で精密です。非常に高い融点を持つ材料(チタンやセラミックなど)や、超高純度の膜が必要な場合に使用されます。

フィラメントが電子の流れを生成し、それが高電圧によって加速され、磁場によって誘導されて原材料の表面に衝突します。電子の膨大な運動エネルギーは、衝突時に瞬時に強烈な局所的な熱に変換され、るつぼ自体を大幅に加熱することなく、るつぼから直接材料を蒸発させます。

トレードオフの理解

方法の選択は、コスト、能力、および望ましい膜品質のバランスに基づいて行われる重要な工学的決定です。

抵抗蒸着:シンプルさ vs. 限界

抵抗加熱は、シンプルで高速、そして費用対効果が高いです。しかし、蒸発温度が低い材料に限定されます。

重大なリスクは汚染です。高温では、ボート材料自体が蒸発し始め、膜に不純物が混入する可能性があります。また、電子ビームと比較して、成膜速度の制御精度も劣ります。

電子ビーム蒸着:精度 vs. 複雑さ

電子ビーム蒸着は、原材料のみが加熱され、それを保持する水冷銅るつぼは加熱されないため、非常に高い純度を実現します。これにより、抵抗加熱では蒸発させることが不可能な耐火金属や誘電体化合物の成膜が可能になります。

欠点は、システムのコストが大幅に高く、複雑さが増し、X線が発生するため適切な遮蔽が必要となることです。

合金化の課題

合金(金属の混合物)を蒸発させようとすると、蒸気圧が高い元素の方が速く蒸発します。これにより、時間の経過とともに蒸気の組成が変化し、結果として得られる膜は原材料と同じ組成にはなりません。電子ビームは高出力でこれを緩和できる場合もありますが、真の合金成膜には、複数の独立して制御された供給源からの共蒸着が必要となることがほとんどです。

目標に合った適切な選択

蒸着方法の選択は、コスト、品質、および成膜できる材料の種類に直接影響します。

- 単純な金属(アルミニウム、金、クロムなど)の費用対効果を最優先する場合:抵抗加熱蒸着が効率的で標準的な選択肢です。

- 高純度膜または耐火材料(チタン、タングステン、SiO₂など)を最優先する場合:電子ビーム蒸着が唯一の実行可能な選択肢です。

- 精密な合金組成の成膜を最優先する場合:複数の個別に制御された供給源を持つシステムを検討する必要があります。これらはほとんどの場合、電子ビーム供給源です。

蒸発のメカニズムを理解することで、目的の膜特性を実現するために必要な精密なツールを選択することができます。

要約表:

| 方法 | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 抵抗蒸着 | 単純な金属(Al、Au、Cr)の費用対効果の高い成膜 | シンプル、高速、低コスト | 低融点材料に限定される。ボート汚染のリスク |

| 電子ビーム蒸着 | 高純度膜および耐火材料(Ti、W、SiO₂) | 高純度。高融点材料の成膜が可能 | システムコストと複雑さが高い |

精密な薄膜成膜を実現する準備はできていますか?

適切な蒸着方法は、プロジェクトの成功にとって不可欠です。KINTEKは、実験装置と消耗品を専門とし、抵抗加熱式および電子ビーム蒸着システムの両方について専門的なガイダンスとソリューションを提供しています。お客様のような研究室が、高純度膜、耐火材料、または費用対効果の高い金属成膜に最適なセットアップを選択できるようお手伝いします。

お客様の具体的な要件について今すぐお問い合わせください。当社の専門家がお客様の成膜プロセスを最適化するお手伝いをいたします。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート