要するに、熱蒸着は幅広い材料を成膜するために使用されます。特に比較的沸点の低い金属が対象です。一般的な例としては、アルミニウム、銀、金、クロム、ニッケル、銅などの金属、および一部の非金属や有機化合物が挙げられます。

中心的なポイントは、熱蒸着は汎用性の高い技術であるものの、その適合性は材料の蒸気圧によって根本的に決まるということです。真空中で抵抗加熱によって容易に蒸発する材料に優れており、多くの一般的な金属には理想的ですが、高温セラミックスや難融性金属には効果が劣ります。

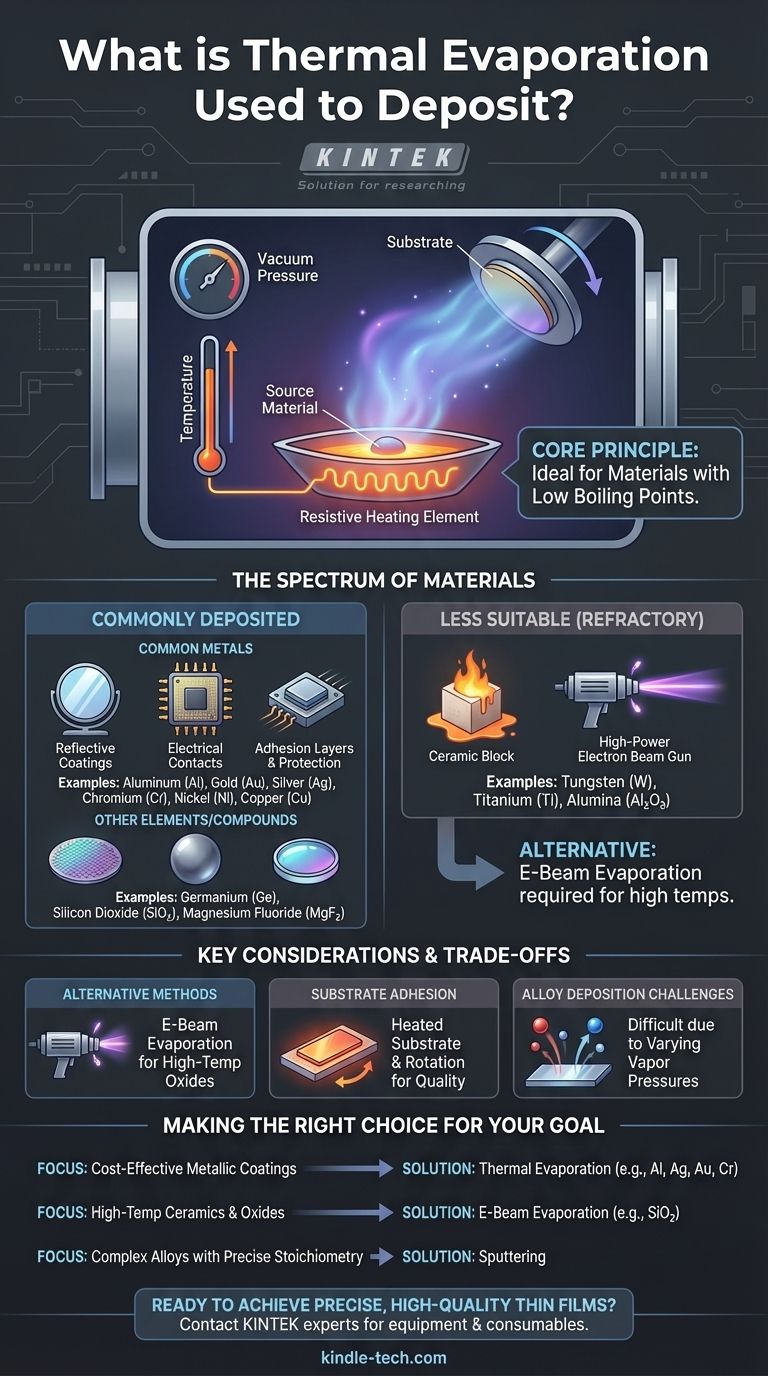

熱蒸着に適した材料のスペクトル

熱蒸着は薄膜成膜における主力プロセスであり、さまざまな材料カテゴリに対応できます。材料の選択は、電気伝導性、反射率、密着性など、最終的な薄膜に求められる特性に直接関係しています。

一般的な金属

最も頻繁に成膜される材料の多くは金属です。高い電気伝導性と熱伝導性、および光学特性により、数え切れないほどの用途に不可欠です。

例:

- アルミニウム (Al):反射コーティング(鏡など)やマイクロエレクトロニクスにおける電気接点の作成に広く使用されています。

- 金 (Au) & 銀 (Ag):高い導電性と酸化に対する耐性で評価されています。電子機器、センサー、特殊な光学コーティングに使用されます。

- クロム (Cr) & ニッケル (Ni):基板と別の金属(金など)との間の密着層として、または硬質で保護的なコーティングを作成するためによく使用されます。

- 銅 (Cu):電子デバイスにおける導電経路を作成するための主要な材料です。

その他の元素と化合物

純粋な金属以外にも、熱蒸着は他の種類の材料も成膜でき、半導体や光学用途への応用を広げています。

- 半導体:ゲルマニウム (Ge) のような元素は、特定の電子デバイス層を作成するために成膜できます。

- 誘電体/絶縁体:二酸化ケイ素 (SiO2) やフッ化マグネシウム (MgF2) のような特定の化合物も蒸発させることができます。これらは、絶縁層やレンズの反射防止コーティングを作成するために不可欠です。

中核的な限界の理解:沸点

熱蒸着の有効性は、単純な物理原理によって支配されます。それは、高真空中で材料を加熱し、基板をコーティングする蒸気に変化させるというものです。これは、プロセスと材料の沸点および蒸気圧を直接結びつけます。

蒸気圧の原理

真空チャンバー内で、ソース材料(例:アルミニウムのペレット)は小さなるつぼまたは「ボート」で加熱されます。温度が上昇すると、蒸気圧が増加し、原子が昇華または蒸発し始め、ターゲット基板を含む経路上のあらゆるものを直線的にコーティングします。

なぜ低い沸点が理想的なのか

アルミニウム、銀、金のような材料は、比較的低い沸点を持っています。これは、標準的な抵抗加熱源を使用して効率的に蒸発させることができ、装置を損傷したり不純物を導入したりする可能性のある極端な温度を必要としないことを意味します。

難融性材料の課題

タングステン、チタン、アルミナ (Al2O3) のようなセラミックスなど、非常に高い沸点を持つ材料は、難融性材料として知られています。これらを蒸発させるには膨大なエネルギーが必要です。標準的な熱蒸着では、これらの温度に効果的に到達できないことが多く、不適切な方法となります。

主な考慮事項とトレードオフ

熱蒸着を選択するには、材料の選択だけでなく、プロセス自体が持つ固有の特性も考慮する必要があります。

代替成膜方法

SiO2 や遷移金属酸化物のような高温のソース材料には、電子ビーム(e-beam)蒸着がより良い選択肢となることがよくあります。E-beamは、集束された電子ビームを使用してソース材料を加熱し、標準的な熱ボートよりもはるかに高い温度を達成できます。

基板密着性

最終的な膜の品質は、基板への密着性に大きく依存します。密着性と膜の品質を向上させるために、成膜中に基板を加熱することがよくあります。また、コーティングが表面全体に均一に成膜されるように、基板ホルダーを回転させることもできます。

合金成膜の課題

熱蒸着で正確な組成の合金を成膜することは非常に困難です。これは、合金中の異なる元素が異なる蒸気圧を持ち、異なる速度で蒸発するため、ソース材料と組成が一致しない膜が生成されるためです。

目標に合った適切な選択をする

適切な材料とプロセスを選択するには、それらを主要な目標と一致させる必要があります。

- 費用対効果の高い金属コーティングが主な焦点の場合:アルミニウム、銀、金、クロムなどの一般的な金属の電子機器や光学用途には、熱蒸着が優れた選択肢です。

- 高温セラミックスや酸化物の成膜が主な焦点の場合:これらの材料が必要とする極端な温度に対応するように設計されたE-Beam蒸着を強く検討すべきです。

- 正確な化学量論を持つ複雑な合金の成膜が主な焦点の場合:熱蒸着は合金組成を維持するのに不向きであるため、スパッタリングのような代替プロセスを検討すべきです。

最終的に、材料の物理的特性を理解することが、プロジェクトに最も効果的な成膜技術を選択するための鍵となります。

要約表:

| 材料カテゴリ | 一般的な例 | 主な用途 |

|---|---|---|

| 一般的な金属 | アルミニウム (Al)、金 (Au)、銀 (Ag)、クロム (Cr) | 電気接点、反射コーティング、密着層 |

| その他の元素/化合物 | ゲルマニウム (Ge)、二酸化ケイ素 (SiO₂) | 半導体層、光学コーティング、絶縁 |

| 不向きな材料(難融性) | タングステン (W)、チタン (Ti)、アルミナ (Al₂O₃) | E-beam蒸着などの代替方法が必要 |

研究や生産のために、精密で高品質な薄膜を実現する準備はできていますか?

適切な成膜方法は、プロジェクトの成功に不可欠です。KINTEKは、熱蒸着やその他の薄膜プロセス向けの理想的な実験装置と専門的な消耗品を提供することに特化しています。一般的な金属を扱っている場合でも、より複雑な材料を探索している場合でも、お客様のラボの能力と効率を高めるための完璧なソリューションを選択するお手伝いをいたします。

今すぐ当社の専門家にお問い合わせください お客様の特定の用途についてご相談し、ニーズに合った適切な装置を見つけてください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート