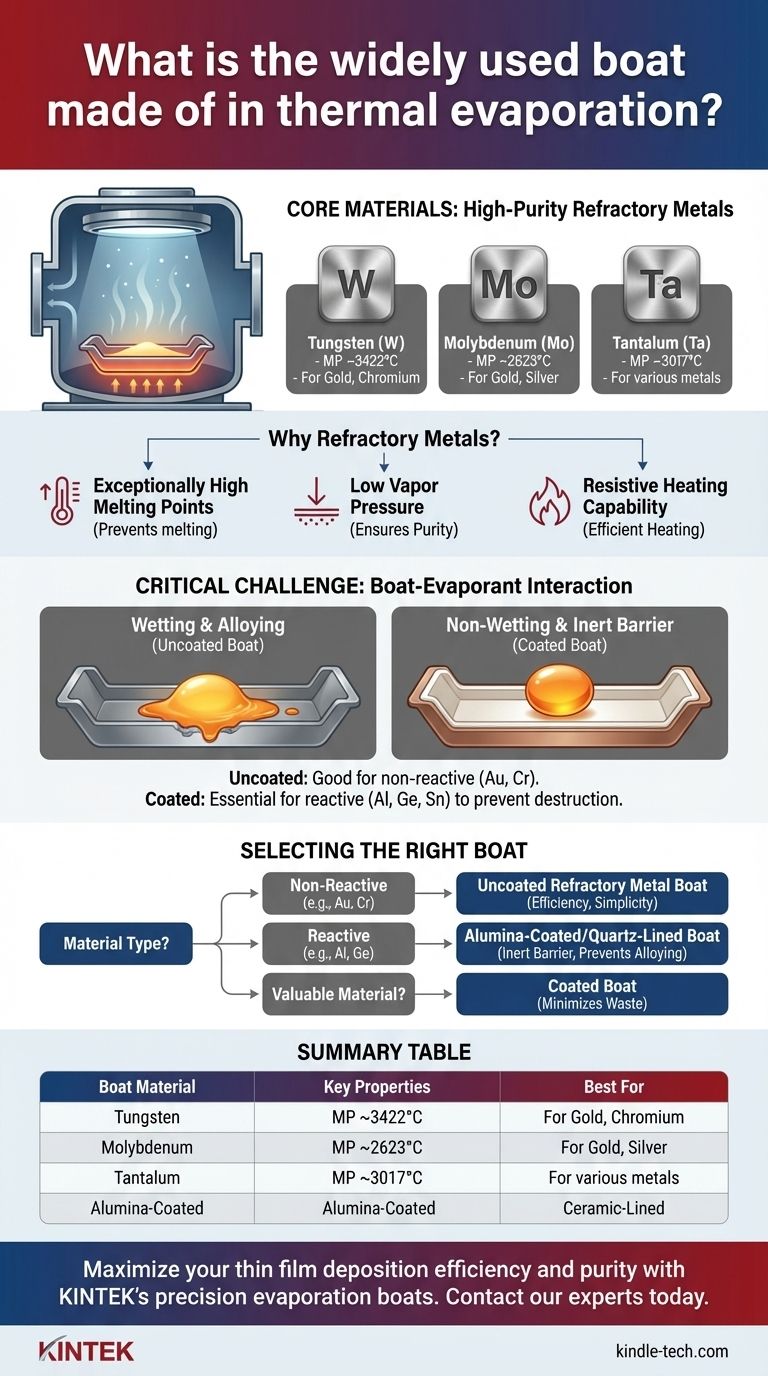

熱蒸着において、最も広く使用されているボートは、高純度の耐火金属、主にタングステン(W)、モリブデン(Mo)、タンタル(Ta)から製造されています。これらの材料は、非常に高い融点と低い蒸気圧を持つため、ボート自体が溶融したり、プロセスを汚染したりするのを防ぐために選ばれます。これらの金属と反応したり付着したりする材料の場合、アルミナ(Al₂O₃)などで裏打ちされたセラミックコーティングされたボートが不活性な障壁として使用されます。

蒸着ボートの選択は、ボート(熱源)と蒸着される材料(蒸発物)との間の化学的適合性と熱安定性を確保することによって決定されます。単一の「最良の」ボートというものはなく、適切な選択は、成膜しようとする材料に完全に依存します。

なぜ耐火金属が標準なのか

熱蒸着プロセス全体は、高真空チャンバー内でソース材料が蒸発するまで加熱することに依存しています。ボートは、このプロセスの一部になることなく、このプロセスを促進する必要があります。

非常に高い融点

ボートは、ソース材料の蒸発点よりもはるかに高い温度で固体状態を維持する必要があります。タングステン(融点約3422°C)、タンタル(約3017°C)、モリブデン(約2623°C)は、金(沸点約2856°C)やクロム(沸点約2671°C)などの一般的な金属を蒸発させるのに理想的です。

低い蒸気圧

材料の蒸気圧は、特定の温度で蒸発する傾向を示します。耐火金属は非常に低い蒸気圧を持つため、ターゲット材料のみが蒸発し、純粋な薄膜を作成するために不可欠です。

抵抗加熱能力

これらのボートは、高電流を直接流すことによって加熱されます。それらの固有の電気抵抗は、蒸発に必要な強烈な熱を生成し、システムを効率的かつ制御可能にします。

ボートと蒸発物の相互作用の重要な役割

熱蒸着における最も一般的な故障点または非効率性は、溶融した蒸発物とボート材料との間の相互作用が不十分であることです。

「濡れ」の問題

濡れとは、溶融した材料が固体表面に広がり、付着する現象です。この文脈では、蒸発物がボートを「濡らす」と、金属と合金化し、ボートを溶解・破壊し、成膜プロセスを台無しにする可能性があります。

非コーティング金属ボートを使用する場合

ボートと容易に合金化しない材料の場合、シンプルでコーティングされていない耐火金属ボートが最も効率的な選択肢です。例えば、モリブデンボートから金(Au)やクロム(Cr)を蒸発させるのは、標準的で信頼性の高いプロセスです。

コーティングされたボートを使用する場合

タングステン上のアルミニウムのように、高い付着性を示す蒸発物には、不活性な障壁が必要です。アルミナコーティングされたボートは、濡れに抵抗するセラミック表面を提供します。これにより、溶融した蒸発物が下層の耐火金属と直接接触するのを防ぎ、ボートを保護し、クリーンな蒸発を保証します。

トレードオフの理解

ボートの選択には、性能、コスト、および材料の特定のニーズのバランスを取ることが含まれます。

消費電力

参考文献に記載されているように、アルミナコーティングは断熱材として機能します。これは、アルミナコーティングされたボートが、コーティングされていないボートと同じ温度に達するためにより高い電流を必要とし、消費電力が増加することを意味します。

材料消費とコスト

コーティングされたボートの非濡れ表面は、金のような貴重な材料を扱う場合に非常に有利です。溶融した材料が広がるのではなく、ビーズ状になるため、蒸発がより効率的になり、プロセス後にボートに残る材料が少なくなります。

ボートの寿命

間違ったボートを使用すると、コストがかかる可能性があります。蒸発物がコーティングされていないボートと合金化すると、ボートは破壊され、多くの場合、1回の実行で使い物にならなくなります。正しいボートを選択すること(たとえそれがより高価なコーティングされたバージョンであっても)は、その寿命を劇的に延ばし、成膜の失敗を防ぎます。

材料に適したボートの選択

選択は、成膜する材料の化学的特性によって決定されるべきです。

- 非反応性金属(Au、Ag、Crなど)の蒸発が主な目的の場合:最大の熱効率とシンプルさのために、モリブデンやタングステンなどのコーティングされていない耐火金属ボートから始めます。

- 反応性材料(Al、Ge、Snなど)の蒸発が主な目的の場合:破壊的なソースと蒸発物の相互作用を防ぐために、アルミナコーティングされたボートや石英裏打ちボートなど、不活性なライナーを備えたボートを使用する必要があります。

- 貴重な材料の収率を最大化することが主な目的の場合:濡れを最小限に抑え、できるだけ多くのソース材料が効果的に蒸発するように、アルミナコーティングされたボートを検討してください。

最終的に、正しいボートを選択することは、再現性のある高純度熱蒸着プロセスを達成するための基本的なステップです。

要約表:

| ボート材料 | 主な特性 | 蒸発に最適 |

|---|---|---|

| タングステン (W) | 融点約3422°C、低い蒸気圧 | 金、クロム(非反応性金属) |

| モリブデン (Mo) | 融点約2623°C、良好な熱伝導率 | 金、銀、クロム |

| タンタル (Ta) | 融点約3017°C、優れた耐食性 | 反応性の低い様々な金属 |

| アルミナコーティング | 不活性セラミックバリア、濡れ防止 | アルミニウム、ゲルマニウム、スズ(反応性材料) |

KINTEKの精密蒸着ボートで、薄膜成膜の効率と純度を最大化しましょう。アルミニウムのような反応性材料や金のような貴重な金属を扱う場合でも、当社の高純度タングステン、モリブデン、タンタル、アルミナコーティングボートのラインナップは、お客様の研究室の特定のニーズに合わせて化学的適合性と熱安定性を保証します。今すぐ当社の専門家にお問い合わせください。熱蒸着プロセスに最適なボートを選択し、再現性のある高収率の結果を達成しましょう。

ビジュアルガイド

関連製品

- 薄膜成膜用タングステン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 折りたたみモリブデンタンタルボート(カバー付きまたはカバーなし)

- 有機物用蒸発皿

- モリブデンタングステンタンタル特殊形状蒸着用ボート