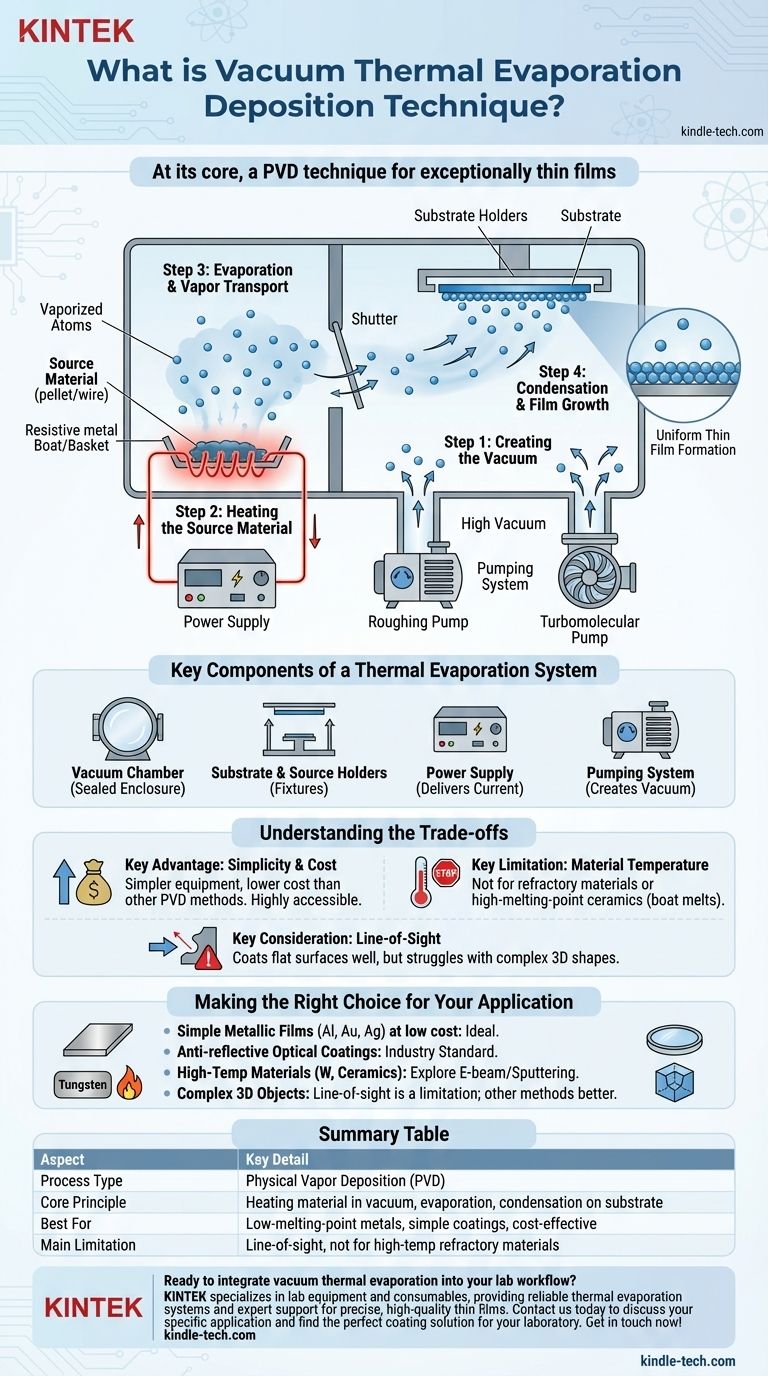

本質的に、真空熱蒸着は、表面に極めて薄い膜を形成するために使用される物理気相成長(PVD)技術です。このプロセスでは、原料を高温高真空チャンバー内で加熱し、蒸発させます。この蒸気が真空を通過し、基板として知られるより冷たい物体上に凝縮し、均一な薄膜を形成します。

基本的な原理は単純です。熱によって固体材料が蒸気に変わり、高真空によってこの蒸気が遮られることなく冷たい表面に到達し、そこで純粋な固体膜として再凝縮します。

段階的な蒸着プロセス

熱蒸着を理解するには、堆積システム内で発生する個別の段階に分けるのが最善です。

ステップ1:真空の作成

コーティングする基板と原料(多くの場合、ペレットまたはワイヤー状)を密閉された真空チャンバー内に配置します。強力な排気システム、通常は粗引きポンプとターボ分子ポンプのような高真空ポンプを組み合わせて、空気やその他のガスを除去します。

この真空は、蒸発した原子が基板に向かう途中で空気分子と衝突する可能性を最小限に抑え、純粋で直接的な経路を保証するために不可欠です。

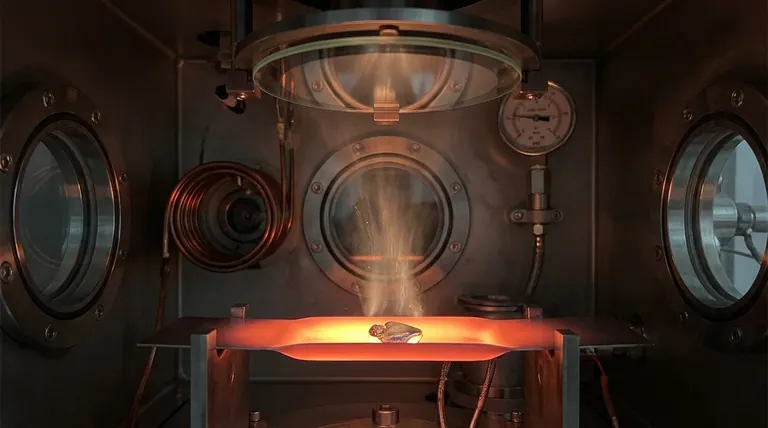

ステップ2:原料の加熱

原料は、「ボート」または「バスケット」と呼ばれる容器に配置され、これは抵抗性のある金属で作られています。このボートに高電流を流します。

電気抵抗により、ボートは急速に加熱され、この熱エネルギーが原料に伝達されます。この方法のため、この技術は抵抗加熱蒸着とも呼ばれます。

ステップ3:蒸発と蒸気輸送

原料の温度が蒸発点に達すると、その原子は蒸気(気体)に変化するのに十分なエネルギーを得ます。

気化した原子は、源から直線的に移動します。コーティングが始まる前に蒸発速度が安定していることを確認するために、基板を遮断するためによくシャッターが使用されます。

ステップ4:凝縮と膜の成長

気化した原子は最終的に冷たい基板に到達し、そこでエネルギーを失い、再び固体状態に凝縮します。

この凝縮が層をなして蓄積し、基板の表面に固体薄膜を形成します。この膜の厚さは、堆積速度をリアルタイムで監視することによって精密に制御されます。

熱蒸着システムの主要コンポーネント

典型的な熱蒸着システムは、いくつかの主要コンポーネントが連携して機能することに依存しています。

真空チャンバー

これは、プロセス全体を収容する密閉されたエンクロージャです。内部の高真空と外部の大気との圧力差に耐えるように設計されています。

基板および源ホルダー

チャンバーの上部にある固定具が基板を保持し、多くの場合、逆さまに配置されます。下部には、蒸発させる材料を保持する蒸着源(抵抗ボートまたはコイル)があります。

電源

専用の電源は、抵抗ボートを蒸発に必要な温度まで加熱するために必要な高電流を供給します。

排気システム

これは、高真空環境を作り出す責任を負う多段階システムです。通常、一次ポンプ(ロータリーベーンポンプやスクロールポンプなど)と二次高真空ポンプが含まれます。

トレードオフの理解

あらゆる技術プロセスと同様に、熱蒸着には明確な利点と制限があり、それが特定の用途に適しているかどうかが決まります。

主な利点:シンプルさとコスト

熱蒸着の主な利点は、スパッタリングや電子ビーム蒸着などのより複雑なPVD法と比較して、その相対的なシンプルさと装置コストの低さです。これにより、多くの用途で非常に利用しやすくなります。

主な制限:材料の温度

このプロセスは、材料を蒸発するまで加熱することに依存しています。これは、アルミニウム、金、クロムなど、蒸発点が比較的低い材料にはうまく機能します。

しかし、抵抗ボートが溶融するか損傷する可能性があるため、融点が非常に高い耐火材料やセラミックスには適していません。

重要な考慮事項:直線的な(ライン・オブ・サイト)堆積

蒸発した原子は、源から基板へ直線的に移動します。この「直線的(ライン・オブ・サイト)」な性質は、平坦な表面のコーティングには優れていますが、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングするのは困難な場合があります。

用途に合わせた適切な選択

堆積技術の選択は、材料、基板、および目的の結果に完全に依存します。

- 主な焦点が、シンプルな金属膜(例:アルミニウム、銀、金)を低コストで堆積することである場合:熱蒸着は最も効率的で経済的な選択肢となることがよくあります。

- レンズに反射防止光学コーティングや保護層を作成することが目的の場合:この技術は確立された業界標準です。

- タングステンやセラミック化合物などの高温材料の膜を堆積する必要がある場合:電子ビーム蒸着やマグネトロンスパッタリングなどの代替方法を検討する必要があります。

- 複雑な3Dオブジェクトを均一にコーティングする必要がある場合:直線的な性質が制限となる可能性があり、他の方法の方がより均一な被覆を提供できる場合があります。

結局のところ、真空熱蒸着は、そのシンプルさ、速度、および幅広い重要な用途での有効性から高く評価されている基本的な薄膜技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | 材料を真空中で加熱し、蒸発させて基板上に凝縮させる。 |

| 最適な用途 | 低融点金属(例:Al、Au、Ag)、シンプルなコーティング、費用対効果の高いプロジェクト。 |

| 主な制限 | 直線的な堆積(ライン・オブ・サイト);高温耐火材料には適さない。 |

真空熱蒸着を研究室のワークフローに統合する準備はできましたか?

KINTEKは、研究や生産ニーズに対応する正確で高品質な薄膜を実現するために、信頼性の高い熱蒸着システムと専門的なサポートを提供する、ラボ機器および消耗品の専門企業です。当社のソリューションは、効率性と使いやすさを考慮して設計されており、必要な結果が得られることを保証します。

お客様固有の用途についてご相談になり、研究室に最適なコーティングソリューションを見つけるために、今すぐお問い合わせください。 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン