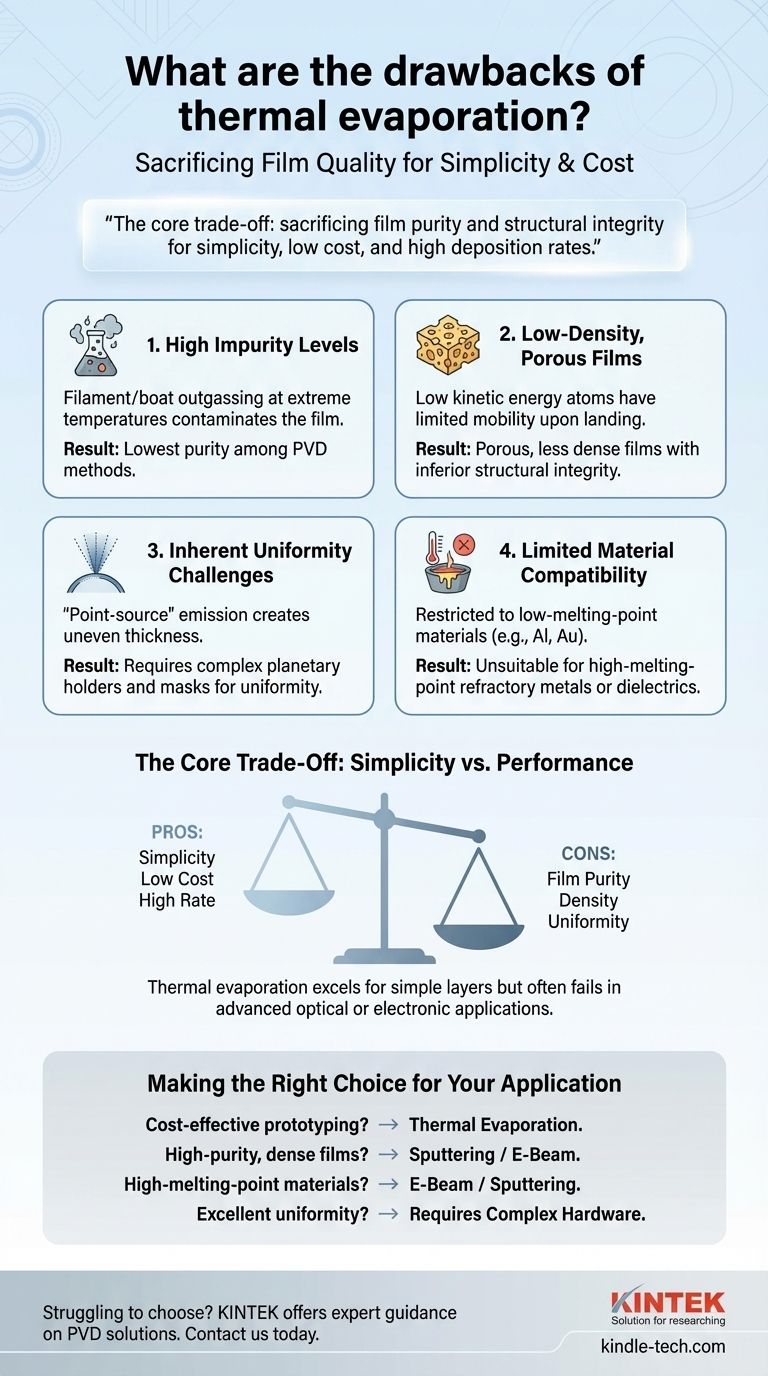

シンプルで費用対効果の高い成膜技術である一方で、熱蒸着には、高性能アプリケーションでの使用を制限する重大な欠点があります。主な欠点は、高い不純物レベルの導入、低密度膜の生成、特殊なハードウェアなしでは膜厚均一性が低いこと、および効果的に成膜できる材料の選択肢が限られていることです。これらの問題は、抵抗加熱によってソース材料を蒸発点まで加熱するという方法に直接起因しています。

熱蒸着の核となるトレードオフは、シンプルさ、低コスト、高い成膜速度のために、膜の純度と構造的完全性を犠牲にすることです。特定のアプリケーションでは優れていますが、その固有の制限により、材料品質が重要となる高度な光学、電子、または保護コーティングには不向きなことがよくあります。

熱蒸着の根本的な制限

熱蒸着があなたのプロジェクトに適しているかどうかを理解するには、まずその欠点の背後にある技術的な理由を把握する必要があります。これらの制限は装置の欠陥ではなく、プロセスの物理学に固有のものです。

高不純物レベル

抵抗加熱による熱蒸着は、すべての物理蒸着(PVD)法の中で最も純度の低い膜を生成することがよくあります。これは、ソース材料を保持する加熱要素(フィラメントまたはボート)が極端な温度に加熱され、不純物を放出したり、蒸発する材料と反応したりするためです。

これは、ターゲット材料のみが衝撃を受けるスパッタリングや、電子ビームがソース材料を直接加熱し、他の高温部品との接触を最小限に抑える電子ビーム蒸着などの技術とは大きく異なります。

低密度で多孔質の膜

熱蒸着で加熱されたソースから放出される原子は、比較的低い運動エネルギーを持っています。基板に到達したとき、それらは緻密で密に詰まった構造に配列するための移動度が限られています。

その結果、多くの場合、バルク材料よりも密度が低い多孔質の膜が生成されます。堆積する原子にエネルギーを加えるイオンアシスト源である程度改善できますが、膜がスパッタリングのようなより高エネルギーなプロセスで達成される密度と品質に匹敵することはめったにありません。

固有の均一性の課題

蒸発源は「点光源」のように機能し、電球のように材料をプルーム状に放出します。補正措置がなければ、これはソースの真上で最も厚く、基板の端に向かって徐々に薄くなる膜をもたらします。

良好な膜均一性を達成するには、複雑でしばしば高価なプラネタリー基板ホルダー(蒸気プルーム内で基板を回転および公転させるもの)と、堆積から特定の領域を遮蔽するための精密に成形された均一性マスクが必要です。

材料適合性の制限

このプロセスは、根本的に温度によって制限されます。アルミニウム、金、クロム、およびさまざまな非金属など、比較的低い融点と沸点を持つ材料にのみ適しています。

高融点金属(タングステン、タンタル、モリブデン)や特定のセラミック化合物など、蒸発させるのに非常に高い温度を必要とする材料は、この方法では成膜できません。それらは蒸発しないか、加熱フィラメントを破壊するほどの温度を必要とします。

トレードオフを理解する:シンプルさ vs. 性能

欠点があるにもかかわらず、抵抗加熱による熱蒸着は、その制限が多くのアプリケーションで許容され、その大きな利点とバランスが取れているため、広く使用されている技術です。

コストとシンプルさの利点

熱蒸着システムは、スパッタリングや電子ビームシステムよりも機械的にシンプルで、はるかに安価です。これにより、大学の研究室での薄膜研究や、究極の膜品質が主要な推進力ではないコスト重視の産業プロセスにとって理想的な出発点となります。

成膜速度と指向性の利点

多くの金属にとって、熱蒸着はスパッタリングよりもはるかに高い成膜速度を提供します。この速度は、生産環境において大きな利点となります。さらに、その「見通し線」指向性成膜は、マイクロファブリケーションで一般的な技術である「リフトオフ」パターニングに非常に効果的です。

膜品質が二次的な懸念事項である場合

多くのアプリケーションでは、完全に純粋で緻密な膜は必要ありません。たとえば、電気接点用の単純な金属層の成膜、装飾部品用の反射コーティングの作成、ウェハ接合用のインジウムバンプの成膜はすべて、熱蒸着の優れた使用例です。

電子ビーム蒸着の区別

抵抗加熱による熱蒸着と電子ビーム(E-beam)蒸着を区別することが重要です。どちらも「熱」プロセスですが、電子ビームは集束された電子ビームを使用して、るつぼ内のソース材料を直接加熱します。この技術は、材料の温度制限を克服し、加熱要素からの汚染を大幅に削減するため、より高純度の膜や、高融点金属および誘電体の成膜を可能にします。

アプリケーションに適した選択をする

正しい成膜方法を選択するには、アプリケーションのニーズとプロセスの能力を一致させる必要があります。

- 費用対効果の高いプロトタイピングやシンプルな金属層が主な焦点である場合:抵抗加熱による熱蒸着は、低コスト、シンプルさ、高い成膜速度のため、優れた選択肢です。

- 精密光学部品や電子部品向けの、高純度で緻密な膜が主な焦点である場合:固有の不純物と密度の問題により、熱蒸着は不向きです。代わりにスパッタリングまたは電子ビーム蒸着を検討してください。

- 高融点材料や誘電体化合物を成膜する必要がある場合:抵抗加熱による熱蒸着は不適切です。電子ビーム蒸着またはスパッタリング技術を使用する必要があります。

- 広い面積にわたって優れた膜均一性が必要な場合:熱蒸着は、システムにプラネタリー基板回転と均一性マスクが装備されている場合にのみ実行可能なオプションです。

最終的に、これらの欠点を理解することで、熱蒸着の長所を活用しつつ、膜品質が譲れないアプリケーションでの使用を避けることができます。

要約表:

| 欠点 | 説明 | 影響 |

|---|---|---|

| 高不純物レベル | 加熱要素のガス放出が膜を汚染します。 | 膜の純度を低下させ、精密光学部品/電子部品には不向きです。 |

| 低密度、多孔質の膜 | 堆積する原子の運動エネルギーが低いため、充填が制限されます。 | 膜の耐久性が低く、構造的完全性が劣ります。 |

| 膜厚均一性の低さ | 点光源放出により不均一な堆積が生じます。 | 補正のために複雑なプラネタリーホルダーとマスクが必要です。 |

| 材料適合性の制限 | 高融点材料を効果的に蒸発させることができません。 | Al、Auなどの材料に用途が制限され、高融点金属には使用できません。 |

研究室の特定のニーズに合った成膜技術の選択に苦労していませんか?

KINTEKは、実験装置と消耗品を専門とし、費用対効果の高い熱蒸着システムから、高度なアプリケーション向けの高性能スパッタリングまたは電子ビームシステムまで、最適なPVDソリューションを選択するための専門的なガイダンスを提供します。当社のチームは、コスト、シンプルさ、膜品質のバランスを取り、プロジェクト目標を達成するお手伝いをします。

要件について話し合い、KINTEKが研究室の能力と効率をどのように向上させることができるかを発見するために、当社の[#ContactForm]から今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置