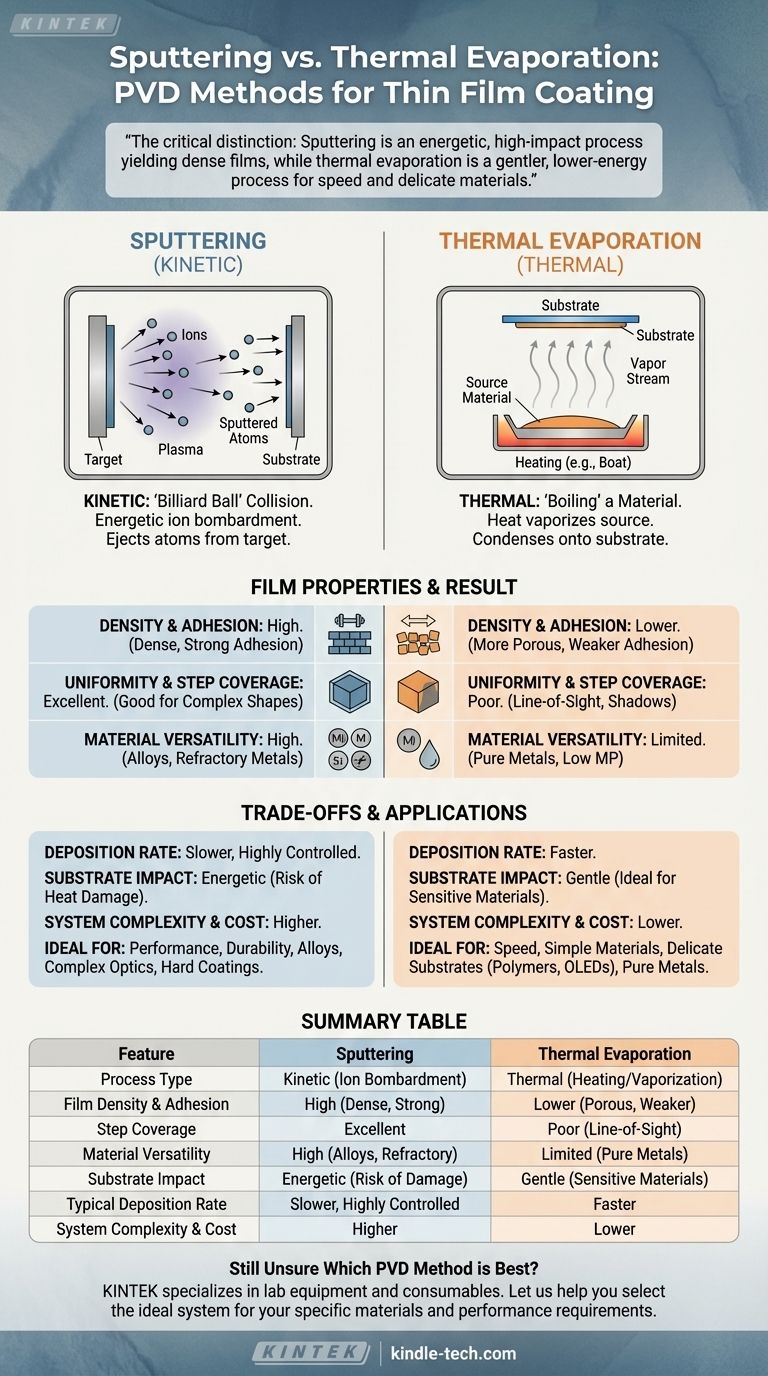

本質的に、スパッタリングと熱蒸着は、根本的に異なる物理原理によって薄膜で基板をコーティングするという同じ目標を達成する、2つの異なる物理気相成長(PVD)法です。スパッタリングは、高エネルギーのイオン衝撃を利用してターゲットから原子を物理的に叩き出す運動学的プロセスであり、熱蒸着は、熱を利用して原料を加熱・蒸発させ、それが基板上に凝縮する熱プロセスです。

決定的な違いは、どちらのプロセスが「優れているか」ではなく、関与するエネルギーを理解することです。スパッタリングは高エネルギーで高衝撃のプロセスであり、高密度で耐久性のある膜が得られるのに対し、熱蒸着はより穏やかで低エネルギーのプロセスであり、速度やデリケートな材料に適しています。

基本プロセス:運動学的 vs. 熱的

適切な方法を選択するには、まずそれぞれの動作原理を理解する必要があります。そのメカニズムが最終的な膜の特性を直接決定します。

スパッタリング:ビリヤードボールの衝突

スパッタリングは、運動量伝達による物理的なプロセスです。原子スケールのビリヤードゲームを想像してください。

まず、真空チャンバー内に不活性ガス、通常はアルゴンを再充填します。高電圧を印加すると、プラズマが発生し、アルゴンガスが陽イオンに変わります。

これらのアルゴンイオンは、ターゲットと呼ばれる原料に向かって加速されます。ターゲットに衝突すると、ターゲット材料の原子を物理的に叩き出し、「スパッタ」します。これらの放出された原子はチャンバー内を移動し、基板上に堆積して薄膜を形成します。

熱蒸着:真空中で材料を沸騰させる

熱蒸着は、お湯を沸かすのに似た、よりシンプルで直感的なプロセスです。

原料を、セラミック製の「ボート」やるつぼなどの容器に入れ、高真空チャンバー内に配置します。この材料を加熱し、蒸発または昇華させて直接気体に変化させます。

この蒸気流は真空をまっすぐ移動し、より冷たい基板に接触すると凝縮して固体薄膜を形成します。加熱は通常、ボートに大電流を流す(抵抗加熱蒸着)か、原料を高エネルギー電子ビームで照射する(Eビーム蒸着)ことによって行われます。

結果として得られる薄膜の比較

これら2つのプロセスの違いは、最終的な膜の特性に顕著で予測可能な変化をもたらします。

膜密度と密着性

スパッタリングされた原子は、高い運動エネルギーを持って基板に到達します。このエネルギーにより、表面に物理的に衝突し、食い込むため、極めて高密度で密着性の高い膜が得られます。

蒸着された原子は、はるかに低い熱エネルギーで到達します。これらは基板上に穏やかに「落ち着く」傾向があり、比較的密着性の弱い、より多孔質な膜につながる可能性があります。

均一性とステップカバレッジ

スパッタリングは、一般的に広い面積にわたって優れた膜均一性をもたらします。スパッタされた原子はチャンバー内でより多く散乱するため、複雑な非平面表面をより効果的にコーティングでき、これは良好な「ステップカバレッジ」という特性です。

熱蒸着は、基本的に「直線的な視線」プロセスです。蒸気はソースから基板へ直線的に移動するため、複雑な形状の部品に「影」ができ、膜厚の均一性が低くなる可能性があります。

材料の多様性

スパッタリングの主な利点は、幅広い材料を成膜できることです。物理的な衝突プロセスであるため、合金(組成を維持)や、蒸着が困難または不可能な超高融点難溶性金属を成膜できます。

熱蒸着は、分解したり反応したりせずに加熱して気化できる材料に限定されます。アルミニウム、金、クロムなどの純金属には非常に効果的ですが、多くの複雑な化合物や高融点材料には適していません。

トレードオフの理解

どちらの技術も万能ではありません。これらは、制御性、速度、適合性の間の古典的なエンジニアリング上のトレードオフを表しています。

成膜速度 vs. プロセス制御

熱蒸着、特にEビーム蒸着は、しばしば非常に高い成膜速度を達成でき、厚い膜を迅速に作製するのに効率的です。

スパッタリングは、時には遅いものの、膜厚と組成に対する極めて細かい制御を提供します。このプロセスは非常に安定しており再現性が高いため、精度が最も重要となる複雑な多層光学コーティングや先端電子部品に最適です。

基板へのダメージの可能性

スパッタリングプロセスに固有のエネルギーの高さは欠点となる可能性があります。基板にかなりの熱を伝達し、ポリマーや有機電子部品(OLED)などのデリケートな材料を損傷する可能性があります。

熱蒸着は、基板の観点からははるかに「穏やかな」プロセスです。これにより、温度に敏感な基板やイオン衝撃によって損傷する可能性のあるデバイスのコーティングに最適な選択肢となります。

システムの複雑さとコスト

スパッタリングシステムは一般的により複雑で高価です。高電圧のDCまたはRF電源、複雑なガス供給および圧力制御システム、効率向上のための強力な磁石(マグネトロンスパッタリングの場合)が必要です。

基本的な抵抗加熱蒸着装置は、利用可能な中で最もシンプルで最も費用対効果の高い成膜システムの一つであり、研究や単純なコーティング用途にとって非常にアクセスしやすいものです。

用途に最適な選択をする

選択は、最終製品の要件によって完全に決定されるべきです。

- 性能と耐久性が主な焦点の場合: 高密度で密着性の高い膜が得られるスパッタリングを選択してください。これは、光学フィルター、硬質コーティング、高信頼性の電子相互接続に最適です。

- 単純な材料を迅速に成膜することが主な焦点の場合: 電気接点や基本的な反射面など、純粋な金属膜を迅速に成膜するには、熱蒸着が優れた選択肢です。

- デリケートな基板への成膜が主な焦点の場合: ポリマー、有機LED(OLED)、その他の温度に敏感な部品を扱う場合、熱蒸着の穏やかな性質が不可欠です。

- 合金または難溶性金属の成膜が主な焦点の場合: 非常に高い融点を持つ材料や、複雑な材料の化学量論を維持するためには、スパッタリングが唯一実行可能なPVD法となることがよくあります。

結局のところ、適切な成膜方法の選択は、プロセスの固有の物理特性と、膜に求められる特性を一致させる必要があります。

要約表:

| 特徴 | スパッタリング | 熱蒸着 |

|---|---|---|

| プロセスタイプ | 運動学的(イオン衝撃) | 熱的(加熱・気化) |

| 膜密度と密着性 | 高い(高密度、強い密着性) | 低い(多孔質、密着性が弱い) |

| ステップカバレッジ | 優れている(複雑な形状に適している) | 劣る(直線的な視線、影ができる) |

| 材料の多様性 | 高い(合金、難溶性金属) | 限定的(純金属、低融点) |

| 基板への影響 | 高エネルギー(熱損傷のリスクあり) | 穏やか(デリケートな材料に最適) |

| 一般的な成膜速度 | 遅め、高度に制御可能 | 速い |

| システムの複雑さとコスト | 高い | 低い |

どのPVD法があなたの用途に最適かまだ不明ですか?

KINTEKは、研究室のニーズに精度と専門知識をもって対応する、ラボ機器および消耗品の専門企業です。スパッタリングによる高密度で耐久性のある膜が必要な場合でも、熱蒸着の速度と穏やかさが必要な場合でも、当社のチームがお客様の特定の材料と性能要件に最適なシステムを選択できるようお手伝いします。

優れた薄膜の結果を得るために、私たちにお手伝いさせてください。 当社の専門家チームに今すぐお問い合わせいただき、適切なPVD技術がお客様の研究開発をどのように向上させるかをご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート