本質的に、物理気相成長(PVD)は特定の単一の材料に限定されず、ほぼすべての無機材料および一部の有機材料を堆積できるプロセスです。PVDコーティングに使用される最も一般的な材料は、金属、金属合金、および酸化物、窒化物、炭化物などのセラミックスです。この多様性により、硬度、色、導電性などの最終的なコーティング特性を特定の機能に合わせて正確に設計することが可能になります。

PVDは、それが使用する材料によって理解されるのではなく、それが可能にするプロセスによって理解されると考えるのが最善です。固体材料を真空中で気体に変換し、それが部品の表面に高性能な薄膜として凝縮します。この基本原理が、非常に幅広いコーティング材料を可能にしているのです。

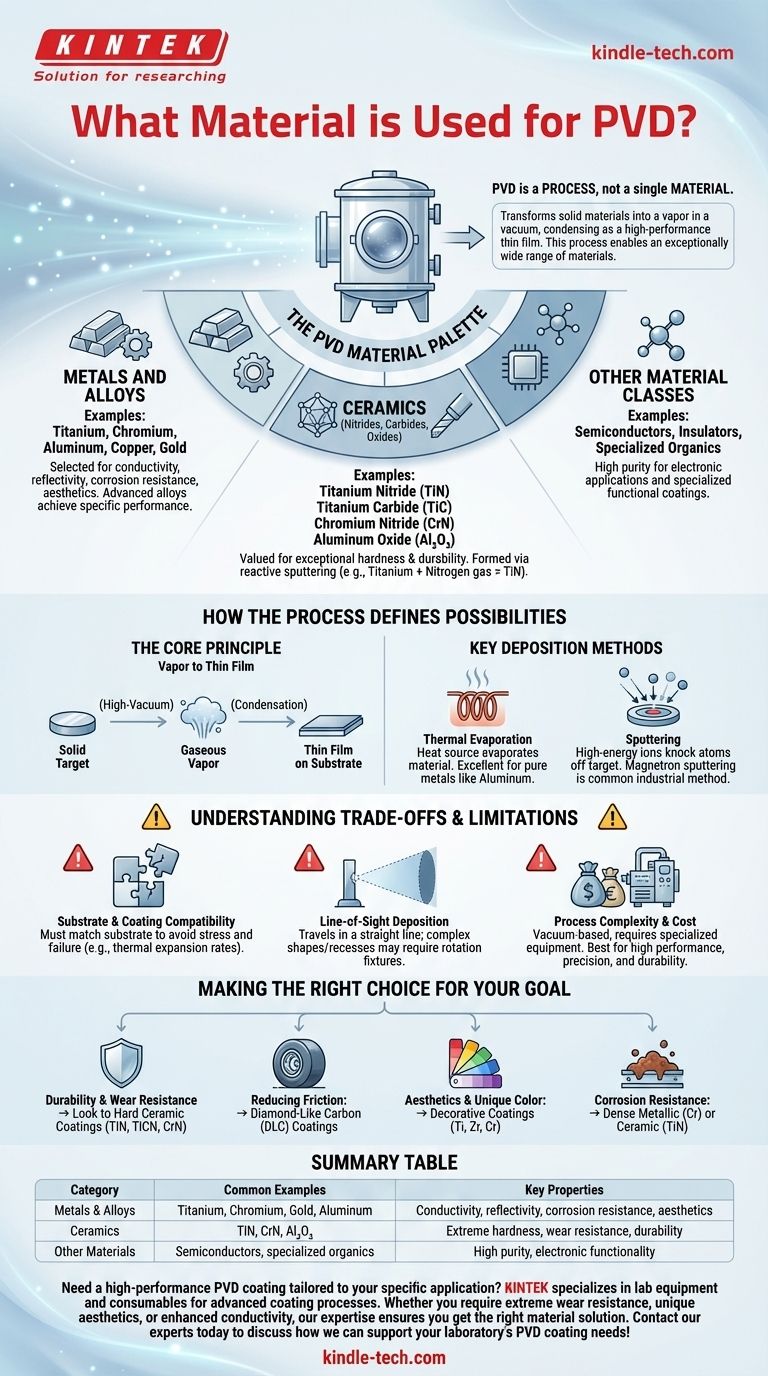

PVD材料パレット:純粋な金属から先端セラミックスまで

PVDの強みは、多様な供給材料カタログを扱う能力にあります。これらの材料は、最終的なコーティングに求められる特性に基づいて選択されます。

金属と合金

純粋な金属と合金は、PVDの基礎となる材料です。これらは、導電性や反射率から耐食性や美観に至る特性のために選択されます。

一般的な例には、チタン、クロム、アルミニウム、銅、金などがあります。クロムと鉄の組み合わせを含む先進的な合金も堆積させることができ、単一の金属では得られない特定の性能特性を実現します。

セラミックス(窒化物、炭化物、酸化物)

セラミックスはPVDコーティングの最も重要なクラスの1つであり、その卓越した硬度と耐久性で評価されています。これらは既製のセラミックスとして堆積されるのではなく、プロセス中に形成されます。

これはしばしば反応性スパッタリングによって達成されます。この方法では、窒素や酸素などの反応性ガスを真空チャンバーに導入します。このガスが蒸発した金属(チタンなど)と反応し、基板の表面にセラミック化合物が直接形成されます。

最もよく知られている例は窒化チタン(TiN)であり、切削工具や産業部品におけるその金色の色と極度の耐摩耗性で珍重されています。その他の一般的なセラミックスには、炭化チタン(TiC)、窒化クロム(CrN)、酸化アルミニウム(Al₂O₃)などがあります。

その他の材料クラス

金属やセラミックス以外にも、PVDの能力は他の先端材料に及びます。これには、電子用途向けに高純度で堆積できる半導体や絶縁体が含まれます。一般的ではありませんが、特定の有機材料も特殊なPVD技術を使用して堆積させることができます。

プロセスが可能性を決定する方法

PVDがこれほど多くの異なる材料を使用できる理由は、その基本的なメカニズムにあります。このプロセスは化学的なものではなく、物理的なものです。

基本原理:蒸気から薄膜へ

すべてのPVD法は共通のシーケンスを共有しています。まず、固体供給材料(ターゲットとして知られる)が気相に変換されます。これは高真空チャンバー内で行われます。

次に、この蒸気がチャンバーを通過し、基板(コーティングされる部品)上に凝縮して、薄く均一で密着性の高い膜を形成します。

主要な堆積方法

PVD技術間の主な違いは、蒸気をどのように生成するかという点にあります。

- 熱蒸着: 供給材料を電気ヒーターまたは電子ビームで加熱し、蒸発させて気相にします。この方法は、アルミニウムなどの金属の極めて純粋な膜を作成するのに優れています。

- スパッタリング: 供給材料に高エネルギーイオンを衝突させ、ターゲットから原子を物理的に叩き落とします。この「スパッタされた」材料が基板上に堆積します。マグネトロンスパッタリングは強力な磁石を使用してこのプロセスの効率を高め、最も一般的な産業方法です。

トレードオフと制限の理解

非常に多用途ですが、PVDは万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

基板とコーティングの適合性

選択されたコーティング材料は、基板材料と適合している必要があります。PVDは優れた密着性を生み出しますが、コーティングと部品との熱膨張率の違いなどの要因は、応力や潜在的な破壊を引き起こす可能性があります。

線視線(Line-of-Sight)堆積

ほとんどのPVDプロセスは「線視線」であり、コーティング材料が供給源から部品へ直線的に移動することを意味します。深い凹部や隠れた内部表面を持つ複雑な形状は、堆積中に部品を回転させるための洗練された治具がないと、均一にコーティングするのが非常に困難になる可能性があります。

プロセスの複雑さとコスト

PVDは真空ベースのプロセスであり、高価で特殊な機器が必要です。通常、最も安価なコーティング方法ではなく、高い性能、精度、耐久性が投資に見合う用途に予約されるのが最適です。

目標に合わせた適切な選択を行う

最適なPVD材料は、あなたの目的に完全に依存します。あなたの最終目標を材料選択の指針として使用してください。

- 耐久性と耐摩耗性を最優先する場合: 窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化クロム(CrN)などの硬質セラミックコーティングを探してください。

- 摩擦低減を最優先する場合: PVDによって適用される別の材料群であるダイヤモンドライクカーボン(DLC)コーティングは、優れた潤滑性を提供します。

- 美観とユニークな色を最優先する場合: チタン、ジルコニウム、クロムを使用した装飾コーティングは、安定した鮮やかな色のスペクトルを生成できます。

- 耐食性を最優先する場合: クロムなどの緻密で非多孔質な金属コーティング、またはTiNなどのセラミックコーティングは、環境による損傷に対する優れたバリアを提供します。

PVDを単一の材料ではなく多用途なプロセスとして理解することにより、アプリケーションが必要とする正確な特性を持つ表面を設計することができます。

要約表:

| 材料カテゴリー | 一般的な例 | 主な特性 |

|---|---|---|

| 金属と合金 | チタン、クロム、金、アルミニウム | 導電性、反射率、耐食性、美観 |

| セラミックス | 窒化チタン(TiN)、窒化クロム(CrN)、酸化アルミニウム | 極度の硬度、耐摩耗性、耐久性 |

| その他の材料 | 半導体、特殊有機物 | 高純度、電子機能 |

特定のアプリケーションに合わせて調整された高性能PVDコーティングが必要ですか? KINTEKは、先端コーティングプロセスのための実験装置と消耗品の専門サプライヤーです。極端な耐摩耗性、ユニークな美観、または強化された導電性が必要な場合でも、当社の専門知識が適切な材料ソリューションを確実に提供します。当社の専門家に今すぐお問い合わせいただき、当社の実験室のPVDコーティングニーズをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用タングステン蒸着用ボート