熱蒸着は、表面に薄膜材料を形成するために使用される物理蒸着(PVD)技術の核となるものです。このプロセスでは、高真空チャンバー内でソース材料を加熱し、気化させます。気化した原子は真空を通過し、より低温のターゲットオブジェクト(基板として知られる)上に凝縮し、固体で均一なコーティングを形成します。

熱蒸着は、物理学に基づいた根本的に単純なプロセスです。材料を真空中で加熱すると気化し、この蒸気は最初に遭遇する冷たい表面に凝縮します。この原理の単純さにより、広く使用されている技術ですが、その有効性は熱、真空、幾何学的形状の関係を制御することに完全に依存します。

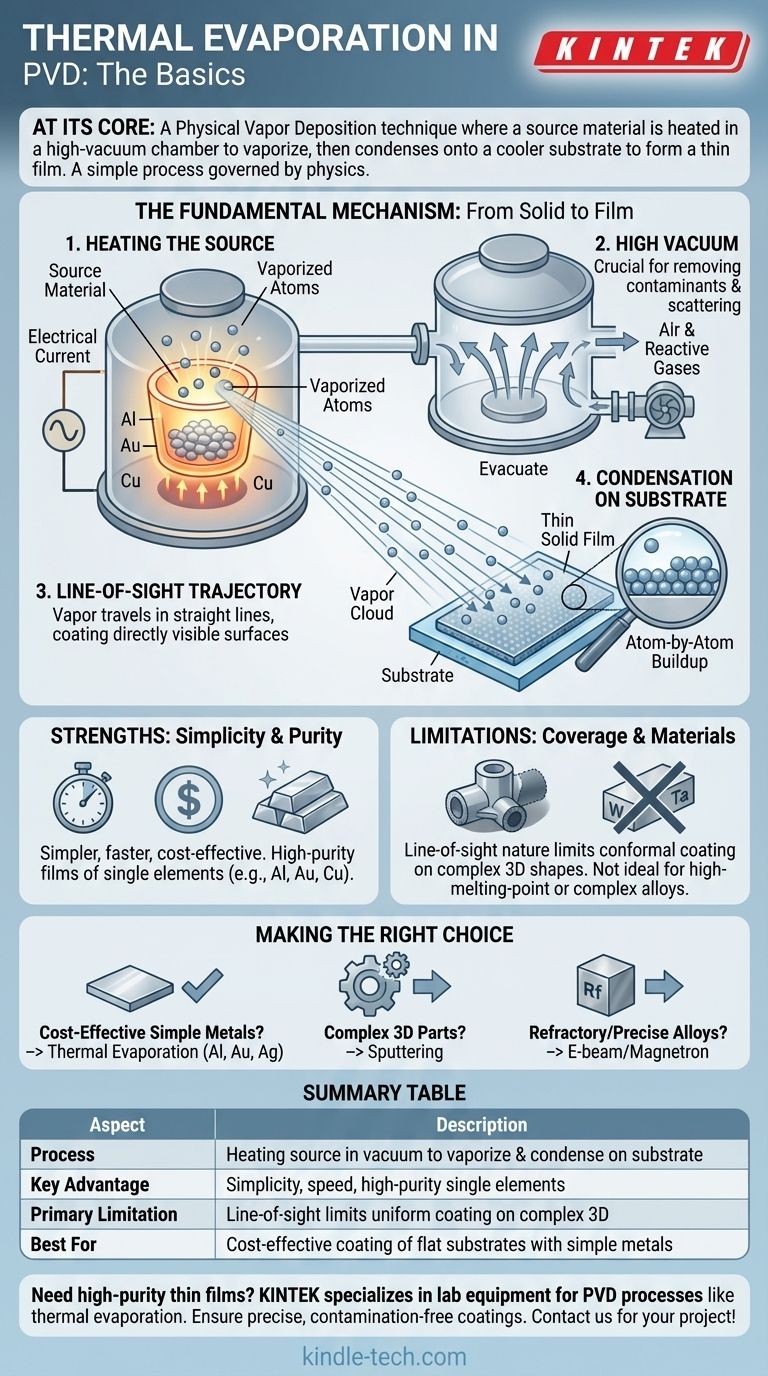

基本的なメカニズム:固体から膜へ

熱蒸着を理解するには、その4つの必須段階に分解するのが最善です。各段階は高品質な薄膜を達成するために不可欠です。

ソース材料と熱

プロセスは、堆積させたい材料、つまりソース材料から始まります。この固体材料は、ペレット、ワイヤー、または粉末の形で、耐熱性のるつぼ(タングステンやセラミック製の小さなボートなど)に入れられます。

次に、るつぼまたは近くのフィラメントに電流が流され、劇的に加熱されます。この熱エネルギーはソース材料に伝達され、溶融して沸騰するか、または昇華(固体から直接気体になる)するまで温度が上昇します。これにより、気化した原子の雲が生成されます。

真空の必要性

このプロセス全体は、高真空チャンバー内で行われます。真空は些細なことではなく、2つの理由から絶対に不可欠です。

第一に、気化したソース原子と衝突し、それらを散乱させて基板に到達するのを妨げる空気分子を除去します。第二に、酸素や水蒸気のような反応性ガスを除去し、これらがソース材料や最終的な膜を汚染し、品質や密着性の低下につながるのを防ぎます。

直線的な堆積(Line-of-Sight Deposition)

真空中で気化すると、原子はソースから直線的に移動します。これは直線的な軌道と呼ばれます。

蒸気の雲は広がり、ソースの視点から直接「見える」すべてのものをコーティングします。

基板上での凝縮

最終段階は、気化した原子が基板(コーティングされるオブジェクト)に衝突するときに起こります。基板はソースよりも著しく低い温度に保たれているため、原子は衝突時に熱エネルギーを急速に失います。

このエネルギー損失により、原子は固体状態に戻って凝縮し、表面に付着して、原子ごとに徐々に積み重なり、薄く固体の膜を形成します。

トレードオフの理解

他の技術プロセスと同様に、熱蒸着には明確な利点と限界があり、一部の用途には適していますが、他の用途には適していません。

強み:シンプルさと純度

熱蒸着は、一般的にスパッタリングのような他のPVD法よりもシンプルで、高速で、費用対効果が高いです。装置はより複雑でなく、アルミニウム、金、銅、クロムのような低融点の金属など、多くの単一元素の高純度膜を堆積させるための優れた方法です。

限界:直線的な被覆

プロセスの直線的な性質がその主な欠点です。アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることはできません。蒸気の経路に直接ない領域は、ほとんどまたは全くコーティングされず、不均一な膜になります。

限界:材料の制約

この技術は、すべての材料に適しているわけではありません。高融点材料(タングステンやタンタルなど)は、特殊でより高エネルギーの加熱方法(電子ビーム蒸着など)を必要とします。さらに、複雑な合金の堆積は困難です。なぜなら、合金中の個々の元素はしばしば異なる速度で蒸発し、最終的な膜の組成が変化するためです。

目標に合った適切な選択

適切な堆積方法を選択するには、プロセスの能力と望ましい結果を一致させる必要があります。

- 主な焦点がシンプルな金属の費用対効果の高い堆積である場合:熱蒸着は、比較的平坦な基板にアルミニウム、金、銀などの膜を適用するための優れた、簡単な選択肢です。

- 主な焦点が複雑な3D部品を均一にコーティングすることである場合:直線的な堆積に依存せず、はるかに優れたコンフォーマルな被覆を提供するスパッタリングのような代替PVD法を検討すべきです。

- 主な焦点が難融性金属や精密合金の堆積である場合:これらの困難な材料を扱うために必要な制御を提供する、電子ビーム蒸着やマグネトロンスパッタリングのような、より高エネルギーのプロセスに目を向けてください。

その核となる原理と固有の限界を理解することで、熱蒸着を高品質な薄膜を作成するための強力なツールとして効果的に活用できます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 高真空チャンバー内でソース材料を加熱して気化させ、それを基板上に凝縮させる。 |

| 主な利点 | シンプルさ、速度、単一元素(例:Al、Au、Cu)の高純度膜を堆積できる能力。 |

| 主な限界 | 直線的な堆積のため、複雑な3D形状への均一なコーティングが制限される。 |

| 最適用途 | 比較的平坦な基板へのシンプルな金属の費用対効果の高いコーティング。 |

研究室で高純度薄膜が必要ですか? KINTEKは、熱蒸着のようなPVDプロセス用の実験装置と消耗品を専門としています。研究用であろうと生産用であろうと、金属を堆積させる場合、当社の専門知識により、正確で汚染のないコーティングに最適なソリューションが提供されます。今すぐお問い合わせください。お客様のプロジェクトについて話し合い、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート