本質的に、プラズマ支援化学気相成長法(PECVD)は、低温プロセス、優れた膜品質、および材料特性に対する精密な制御という独自の組み合わせを提供します。熱のみに依存する従来の技術とは異なり、PECVDは励起されたプラズマを使用して化学反応を促進し、熱損傷を引き起こすことなく、幅広い材料上に非常に均一で耐久性のある薄膜を堆積させることができます。

PECVDの基本的な利点は、堆積に必要なエネルギーを基板の温度から切り離す能力があることです。これにより、フレキシブルエレクトロニクスから複雑な光学デバイスに至るまで、熱に弱いコンポーネント上に先進的な材料を製造するための不可欠なツールとなります。

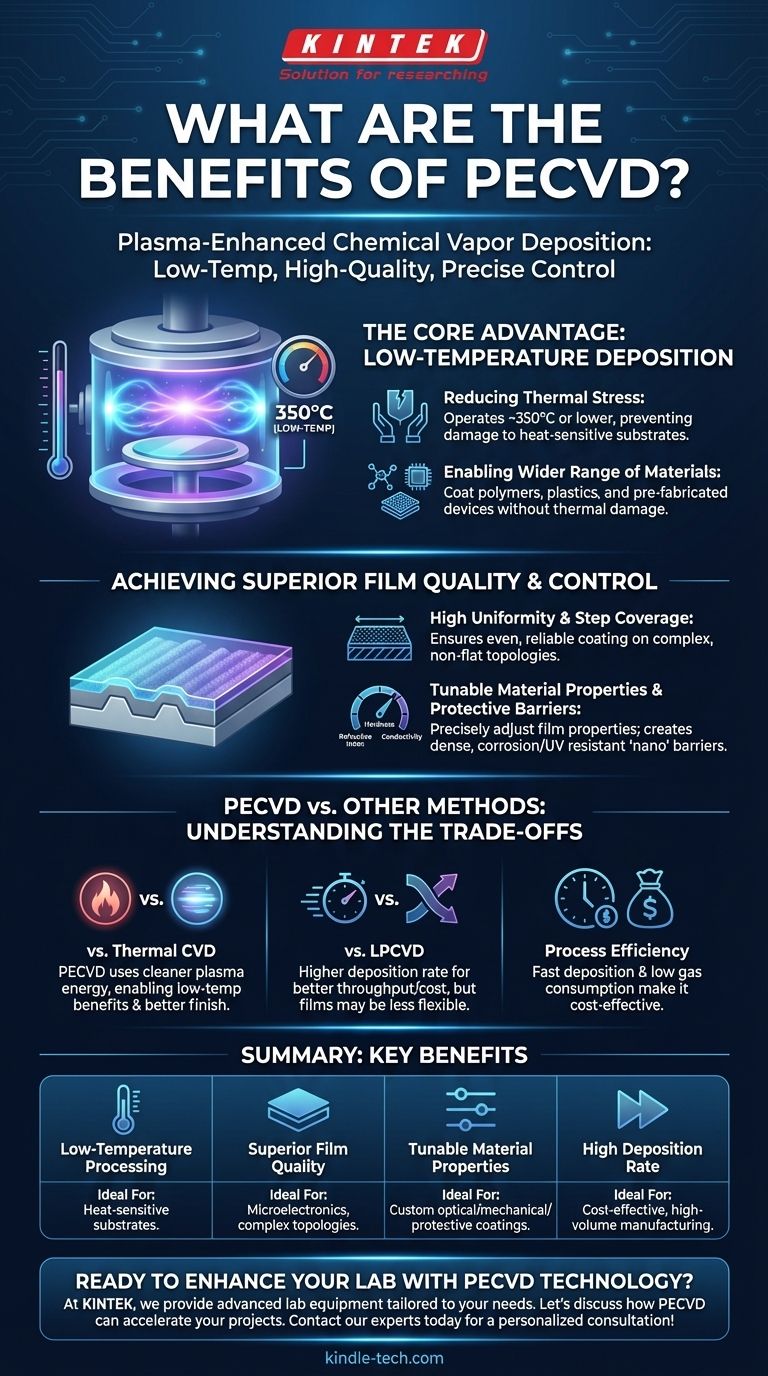

コアとなる利点:低温堆積

PECVDの最も重要な利点は、従来の化学気相成長法(CVD)よりもはるかに低い温度、通常は約350℃以下で動作できることです。これは、化学反応を開始するために必要なエネルギーが熱エネルギーだけでなくプラズマ場からもたらされるため可能です。

熱応力の低減

高温は、下地の基板に応力、反り、または損傷を引き起こす可能性があります。PECVDは低温で動作することにより、この熱応力を大幅に低減します。

これにより、寸法の安定性と材料の完全性が重要となるアプリケーションにとって理想的なプロセスとなります。

より幅広い材料の実現

PECVDの低温特性により、従来のCVDプロセスの高温に耐えられない材料をコーティングする能力が解放されます。

これには、ポリマー、プラスチック、およびすでにコンポーネントが組み込まれている完全に製造された半導体デバイスが含まれます。

優れた膜品質と制御の実現

温度以外にも、PECVDは最終膜に対して例外的なレベルの制御を提供し、特定のニーズに合わせて調整された高性能な層をもたらします。

高い均一性とステップカバレッジ

このプロセスにより、複雑で平坦でないトポロジーを含む基板の表面全体にわたって、非常に均一な膜を堆積させることができます。

この良好なステップカバレッジは、微細な構造でも均一にコーティングされることを保証し、これはマイクロエレクトロニクスデバイスの信頼性にとって極めて重要です。

調整可能な材料特性

ガス組成、圧力、プラズマ電力などのプロセスパラメータを調整することにより、エンジニアは膜の最終特性を正確に調整できます。

これには、屈折率、材料応力、硬度、および電気伝導率などの重要な特性が含まれます。このレベルのカスタマイズは、特殊なコンポーネントを作成するための重要な利点です。

先進的な保護バリアの作成

PECVDは、基板を環境から保護する高密度で高品質な「ナノ」薄膜バリアを作成するのに非常に効果的です。

これらのコーティングは、優れた耐食性、UV保護、および酸素透過に対する耐性を提供し、製品の耐久性と寿命を大幅に向上させます。

トレードオフの理解:PECVDと他の方法の比較

堆積技術を選択するには、その文脈を理解する必要があります。PECVDは他の方法に対して明確な利点を提供しますが、独自の特性も持っています。

熱CVDとの主な違い

従来のCVDプロセスは熱駆動型であり、反応の活性化エネルギーを提供するために非常に高い温度を必要とします。PECVDは、反応性ガスを活性化するために、よりクリーンなエネルギー源であるプラズマを使用します。

この根本的な違いが、PECVDのすべての低温の利点を可能にし、より高品質で、しばしばよりクリーンな仕上がりを提供します。

堆積速度と柔軟性

低圧CVD(LPCVD)と比較して、PECVDは一般的により高い堆積速度を提供し、スループットを向上させコストを削減できます。

ただし、PECVDによって堆積された膜は、LPCVDのものよりも柔軟性に欠ける場合があります。速度と膜の機械的特性とのこのトレードオフは、特定のアプリケーションにとって重要な考慮事項です。

プロセスの効率とコスト

PECVDは、RFフィールドによって加速される高速な堆積時間と、前駆体ガスの比較的低い消費量により、よりコスト効率が高いことがよくあります。

さらに、ツーリングを使用してコーティングから領域をシールドできるため、マスキングとデマスキングの別個のステップが不要になる場合があり、製造フローが合理化されます。

アプリケーションに最適な選択を行う

PECVDを使用するという決定は、プロジェクトの特定の要件と関与する材料によって推進されるべきです。

- 熱に弱い基板のコーティングが主な焦点である場合: PECVDは優れた選択肢です。ポリマーや集積回路などの材料の熱損傷を防ぐためです。

- 特定の光学特性または機械的特性の達成が主な焦点である場合: プロセスの高い制御性により、屈折率、硬度、応力などの膜特性を調整するのにPECVDは理想的です。

- 堅牢で均一な保護バリアの作成が主な焦点である場合: PECVDは、優れた耐食性および環境保護を提供する、高密度でピンホールがない膜の堆積に優れています。

- 高スループット製造が主な焦点である場合: PECVDのより速い堆積速度は、他の高品質な堆積方法と比較して、コストと時間において大きな利点をもたらす可能性があります。

これらの原理を理解することにより、いつPECVDが単なる選択肢ではなく、技術的な目標にとって最適な解決策であるかを自信を持って判断できます。

要約表:

| 主な利点 | 説明 | 理想的な用途 |

|---|---|---|

| 低温プロセス | 約350℃以下で動作し、熱損傷を防ぐ。 | 熱に弱い基板(ポリマー、集積回路)。 |

| 優れた膜品質 | 優れたステップカバレッジを持つ非常に均一な膜。 | マイクロエレクトロニクス、複雑なトポロジー。 |

| 調整可能な材料特性 | 応力、硬度、伝導率に対する精密な制御。 | カスタムの光学コーティング、機械的コーティング、または保護コーティング。 |

| 高い堆積速度 | LPCVDよりも高速な処理でスループットを向上させる。 | コスト効率の高い大量生産。 |

PECVD技術で研究室の能力を高める準備はできましたか?

KINTEKでは、お客様の研究室の独自のニーズに合わせた先進的なラボ機器と消耗品の提供を専門としています。次世代のエレクトロニクス、耐久性のある保護コーティング、または特殊な光学デバイスを開発する場合でも、当社のPECVDソリューションは、お客様の研究が要求する精度、低温動作、および優れた膜品質を提供します。

PECVDがプロジェクトをどのように加速できるかについて議論しましょう。今すぐ専門家にご連絡いただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター