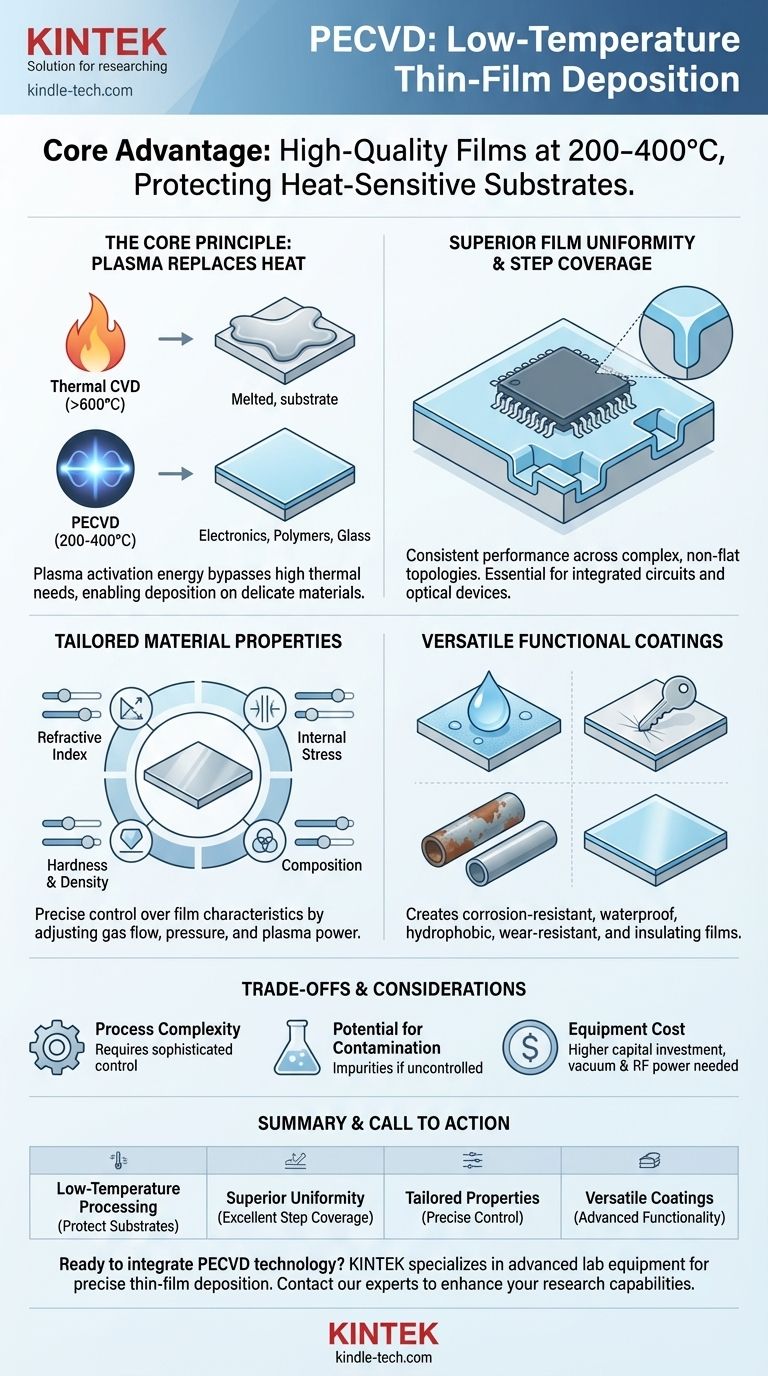

プラズマCVD(PECVD)の根本的な利点は、従来の成膜方法よりも大幅に低い温度で、高品質で均一な薄膜を成膜できることです。このプロセスは、プラズマを使用して前駆体ガスを活性化することで、高い熱エネルギーを必要とせず、従来のCVD(化学気相成長法)の熱に耐えられない材料にも高度なコーティングを施すことを可能にします。

薄膜成膜における中心的な課題は、下地の材料を熱で損傷することなく、高品質で耐久性のある膜を形成することです。PECVDは、化学反応を促進するために高温ではなくプラズマのエネルギーを使用することでこれを解決し、電子部品、ポリマー、ガラスなどの熱に弱い基板にコーティングを施す能力を開放します。

核心原理:高温反応を回避する

PECVDの最も重要な特徴は、成膜化学反応を開始する方法にあります。この独自のアプローチが、その主な利点の源となっています。

プラズマがいかに熱に取って代わるか

従来のCVDは、前駆体ガスを分解して膜を成膜するのに十分なエネルギーを供給するために、高温(しばしば600℃以上)を必要とします。

PECVDは、ガス分子がイオン化された状態である高エネルギーのプラズマを生成します。このプラズマが必要な活性化エネルギーを提供し、通常200℃から400℃というはるかに低い温度で成膜反応を可能にします。

基板の保護

この低温プロセスは非常に重要です。これにより、従来の成膜方法では溶融、変形、または破壊されてしまうような基板に、高性能な膜を成膜することができます。

この能力は、電子機器やディスプレイ技術のような現代の製造分野において不可欠であり、これらの分野では部品がガラス上に構築されたり、熱に敏感な既存の層を持っていたりすることがよくあります。

優れた膜品質と制御

低温での操作に加えて、PECVDは最終的な膜に対して並外れた制御度を提供し、優れた性能と一貫性をもたらします。

高い均一性とステップカバレッジ

PECVDは、優れたステップカバレッジを持つ非常に均一な膜を生成することで知られています。これは、複雑な非平面形状を含む表面全体にわたって、コーティングが均一に適合することを意味します。

この均一性は、集積回路や光学デバイスのようなアプリケーションにとって不可欠な、コンポーネント全体にわたる一貫した性能を保証します。

材料特性の調整

このプロセスにより、膜の最終的な特性を精密に制御できます。ガス流量、圧力、プラズマ出力などのプロセスパラメータを調整することで、エンジニアは次のような特性を微調整できます。

- 屈折率:光学コーティングに不可欠。

- 内部応力:膜のひび割れ防止に重要。

- 硬度と密度:耐摩耗性および保護層の鍵。

- 組成:特定の材料合金の作成を可能にする。

高度な機能性表面の作成

PECVDは、幅広い望ましい機能特性を持つ膜を作成できます。これらのコーティングは堅牢な保護を提供し、下地の製品の性能を向上させます。

一般的な例としては、耐食性、防水性、疎水性、耐摩耗性、電気的絶縁性またはパッシベーションの膜が挙げられます。

トレードオフの理解

PECVDは強力ですが、万能な解決策ではありません。客観的な評価には、その特定の考慮事項を認識する必要があります。

化学的およびプロセスの複雑さ

プラズマの使用は、熱CVDと比較して追加の変数をもたらします。プラズマ化学を管理し、プロセスの安定性を確保するには、高度な制御システムと深いプロセス知識が必要です。

汚染の可能性

PECVDで使用される前駆体ガスには、水素やその他の元素が含まれていることがよくあります。適切に制御されない場合、これらは成膜された膜に不純物として取り込まれ、望ましい特性を変化させる可能性があります。

装置コスト

PECVDシステムは、必要な真空チャンバー、ガス供給システム、プラズマ生成のための高周波(RF)電源を備えているため、一般的に単純な成膜技術よりも複雑で、初期費用が高くなります。

目標に合った適切な選択をする

PECVDの選択は、材料と性能要件に基づいた戦略的な決定です。

- 熱に弱い基板のコーティングが主な焦点の場合:ポリマー、既存の回路を持つガラス、または複雑な集積回路などの材料に高品質な膜を成膜するには、PECVDが唯一の実行可能な選択肢となることがよくあります。

- 特定の材料特性の達成が主な焦点の場合:PECVDは、膜の密度、応力、組成を卓越した制御で調整できるため、高度な光学コーティングや精密に設計された保護層に最適です。

- 複雑なトポグラフィー上での均一なカバレッジが主な焦点の場合:プラズマ駆動プロセスは優れたステップカバレッジを提供し、マイクロエレクトロニクスで一般的な挑戦的な非平面表面でも一貫した膜厚を保証します。

最終的に、PECVDは、従来の高温法では製造不可能であった高度な材料やデバイスをエンジニアが作成することを可能にします。

概要表:

| 主な利点 | 説明 |

|---|---|

| 低温プロセス | 200-400℃で膜を成膜し、ポリマーや事前加工された電子部品などの熱に弱い基板を保護します。 |

| 優れた膜の均一性 | 複雑なトポグラフィー全体にわたって優れたステップカバレッジと一貫した膜厚を提供します。 |

| 調整された材料特性 | 高度なコーティングのために、硬度、応力、屈折率、組成を精密に制御できます。 |

| 多用途な機能性コーティング | 耐食性、疎水性、耐摩耗性、電気絶縁性の膜を作成します。 |

PECVD技術を研究室に導入する準備はできていますか? KINTEKは、PECVDシステムを含む高度な実験装置を専門としており、電子機器、光学、材料科学のための精密な低温薄膜成膜を実現するお手伝いをします。当社のソリューションは、信頼性の高い高性能コーティングで研究および生産能力を向上させるように設計されています。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションニーズについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- PECVDコーティングとは?エレクトロニクスおよび熱に敏感な材料のための低温プロセス

- PECVDにおけるプラズマとは?低温・高品質薄膜成膜の鍵

- PECVDシステムはなぜ低圧・低温で動作するのですか?プラズマエネルギーでデリケートな基板を保護

- PECVDプロセスとは何ですか?低温で高品質な薄膜堆積を実現

- CF2フィルムにおけるPECVDとCVDの技術的利点は何ですか?マスター精密ナノエンジニアリング

- PECVD窒化ケイ素の温度は?敏感なデバイスのための低温成膜ガイド

- ポリマーのプラズマ成膜とは?超薄膜・均一コーティングのためのガイド

- 熱CVDとPECVDの違いは何ですか?適切な薄膜成膜方法の選び方