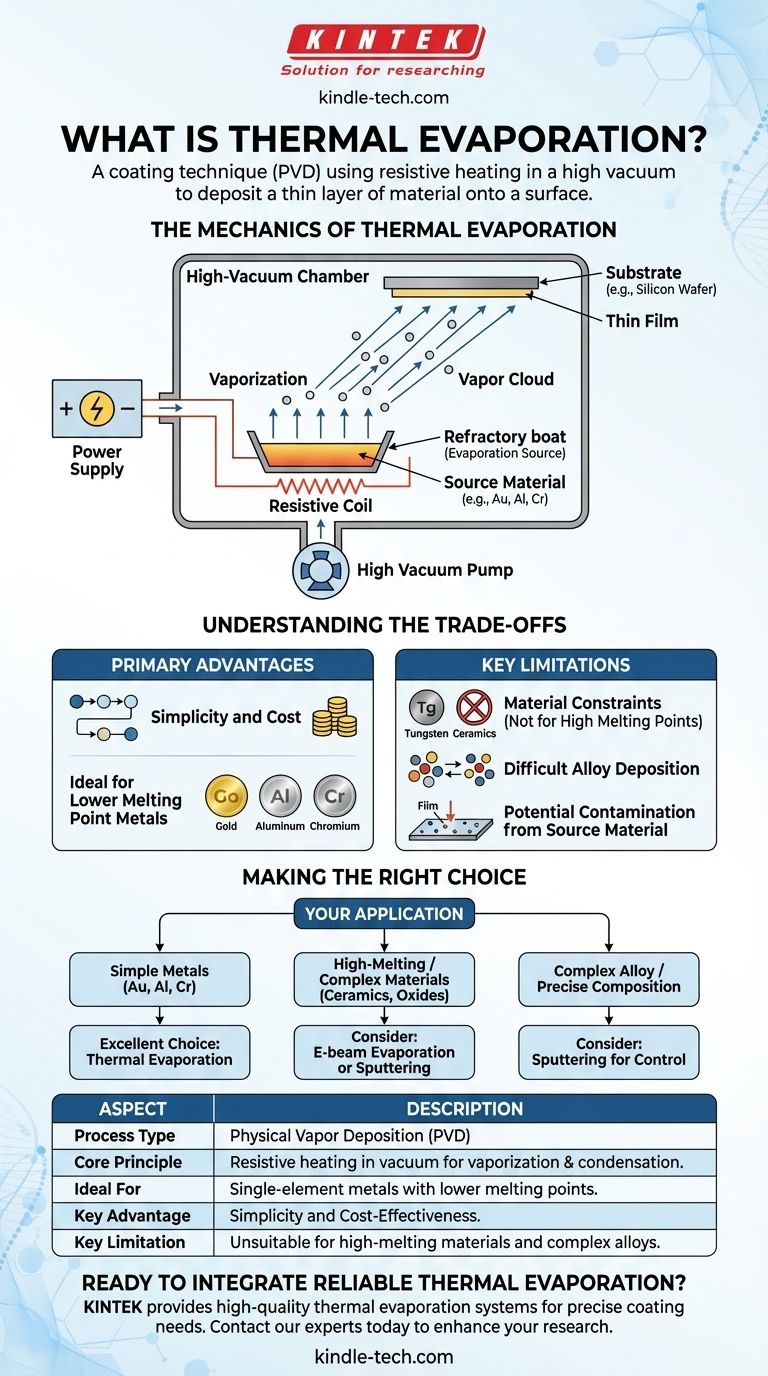

本質的に、熱蒸着はコーティング技術であり、材料の非常に薄い層を表面に堆積させるために使用されます。これは物理蒸着(PVD)の一種で、高真空チャンバー内でソース材料が蒸気になるまで加熱され、その後、より低温のターゲット表面に移動して凝縮し、均一な膜を形成します。

熱蒸着の核心原理は単純です。抵抗加熱を使用して固体材料を真空中で気体に変え、その原子が妨げられることなく移動し、基板上に純粋な薄膜を形成できるようにします。

熱蒸着のメカニズム

このプロセスを真に理解するためには、それが要求する環境、関与するコンポーネント、そしてそれを機能させる物理学に目を向けることが不可欠です。

核心原理:真空中の相転移

その核心において、蒸着は相転移です。材料を加熱することにより、その原子または分子は、固体または液体状態にそれらを結合している力を克服するのに十分な熱エネルギーを獲得します。

このプロセスは、2つの重要な理由から高真空中で行われます。第一に、蒸発した原子と衝突する可能性のある空気や他の粒子を除去し、それらが基板に一直線に移動することを確実にします。第二に、蒸気と反応して最終的な膜を汚染する可能性のある不要なガスを除去します。

主要コンポーネント

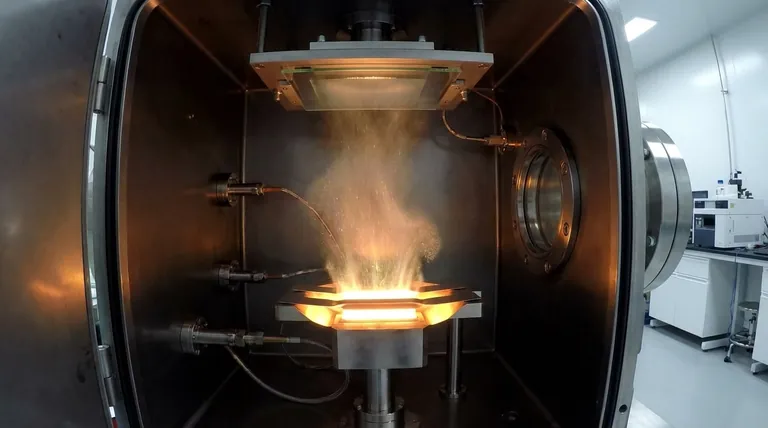

熱蒸着システムは、連携して機能するいくつかの重要な部品で構成されています。

- 真空チャンバー:通常、ステンレス鋼製で、このチャンバーはプロセス全体を収容し、必要な低圧環境を維持します。

- 蒸着源:これは、タングステンやモリブデンなどの耐火材料で作られたるつぼ、ボート、またはコイルで、蒸着される材料よりもはるかに高い融点を持っています。これはソース材料を保持し、加熱要素として機能します。

- ソース材料(蒸発物):これは、堆積させたい材料であり、多くの場合、蒸着源に配置されたペレットまたはワイヤーの形をしています。一般的な例には、金(Au)、クロム(Cr)、アルミニウム(Al)などがあります。

- 基板:これは、薄膜でコーティングしたい対象物または表面です。蒸気雲を遮断するために、ソースの上に配置されます。

- 電源:高電流電源が蒸着源に接続され、電気抵抗を介して強烈な熱を発生させるために電流を流します。

ステップバイステップのプロセス

堆積は明確で再現性のあるシーケンスに従います。

- 基板とソース材料が真空チャンバーに装填されます。

- チャンバーは高真空まで排気されます。

- 抵抗加熱ボートまたはコイルに高電流が流されます。

- ボートが加熱されると、それが保持するソース材料は溶融し、その後蒸発し始め、直接蒸気になります。

- これらの蒸発した原子は真空を介して一直線に移動します。

- より低温の基板に到達すると、原子は固体状態に戻って凝縮し、徐々に薄く均一な膜を形成します。

トレードオフの理解

効果的ではありますが、熱蒸着は普遍的な解決策ではありません。その単純さは、理解することが重要な大きな利点と明確な制限の両方をもたらします。

主な利点:シンプルさとコスト

熱蒸着は、最もシンプルで費用対効果の高いPVD方法の1つです。装置は比較的単純であり、プロセスは、より低い融点を持つ幅広い単一元素金属の堆積に非常に適しています。

主な制限:材料の制約

加熱されたボートへの技術の依存は、大きな制約を生み出します。セラミックやタングステンなどの耐火金属のような非常に高い融点を持つ材料には不向きです。なぜなら、ソース材料が適切に蒸発する前に、ボート自体が溶融または損傷する可能性があるからです。

合金堆積の課題

合金や複合材料を一貫して堆積させることも困難です。合金内の異なる元素は、独自の蒸気圧に基づいて異なる速度で蒸発するため、組成がソース材料と一致しない膜が形成されます。

汚染の可能性

高温のるつぼ材料もわずかに蒸発し、堆積膜に微量の不純物が混入するリスクは小さいですが重要です。最高の純度を必要とするアプリケーションの場合、これは欠点となる可能性があります。この場合、材料を直接加熱するために電子ビームを使用する関連技術である電子ビーム蒸着が、しばしば好ましい選択肢となります。

アプリケーションに適した選択をする

正しい堆積方法の選択は、材料と望ましい結果に完全に依存します。

- 金、アルミニウム、クロムなどの単純な金属の堆積が主な焦点である場合:熱蒸着は、優れた、信頼性が高く、費用対効果の高い選択肢です。

- 高融点材料、セラミック、または複雑な酸化物の堆積が主な焦点である場合:電子ビーム蒸着やスパッタリングなど、これらの要求の厳しい材料を処理できる代替手段を検討する必要があります。

- 正確な組成を持つ複雑な合金膜の作成が主な焦点である場合:熱蒸着は不向きである可能性が高く、スパッタリングのような技術は、膜の最終的な化学量論に対してはるかに優れた制御を提供します。

最終的に、これらの基本的な原理を理解することで、特定のプロジェクトに最も効果的で効率的な堆積技術を選択することができます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核心原理 | 真空中の材料の抵抗加熱により、材料が蒸発し、基板に凝縮する。 |

| 理想的な用途 | 低融点の単一元素金属(例:Au、Al、Cr)。 |

| 主な利点 | シンプルさと費用対効果。 |

| 主な制限 | 高融点材料や複雑な合金には不向き。 |

研究室のワークフローに信頼性の高い熱蒸着を統合する準備はできていますか?

KINTEKでは、お客様の正確なコーティングニーズを満たすために、熱蒸着システムを含む高品質の実験装置を提供することに特化しています。電子機器用の導電層の堆積でも、光学コーティングの作成でも、当社のソリューションは純度、均一性、効率を保証します。

KINTEKがお客様の研究と生産を強化します。 今すぐ当社の専門家にお問い合わせください。当社の熱蒸着装置がお客様の特定のアプリケーションをどのように強化し、必要な一貫した結果を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験用アルミナるつぼセラミック蒸発ボートセット

- RF PECVDシステム RFプラズマエッチング装置