熱蒸着は、その核心において、材料の超薄膜を作成するために使用される物理蒸着(PVD)技術です。このプロセスは、高真空チャンバー内でソース材料を気化するまで加熱することによって機能します。これらのガス状原子は真空を通過し、より低温のターゲット表面(基板として知られる)に凝縮し、固体で均一なコーティングを形成します。

熱蒸着は、材料を真空中で高度に制御された方法で「沸騰」させ、その蒸気を表面に堆積させるものとして理解するのが最適です。これは、純粋な材料、特に金属の薄膜を適用するための基本的で比較的シンプルかつ広く使用されている技術です。

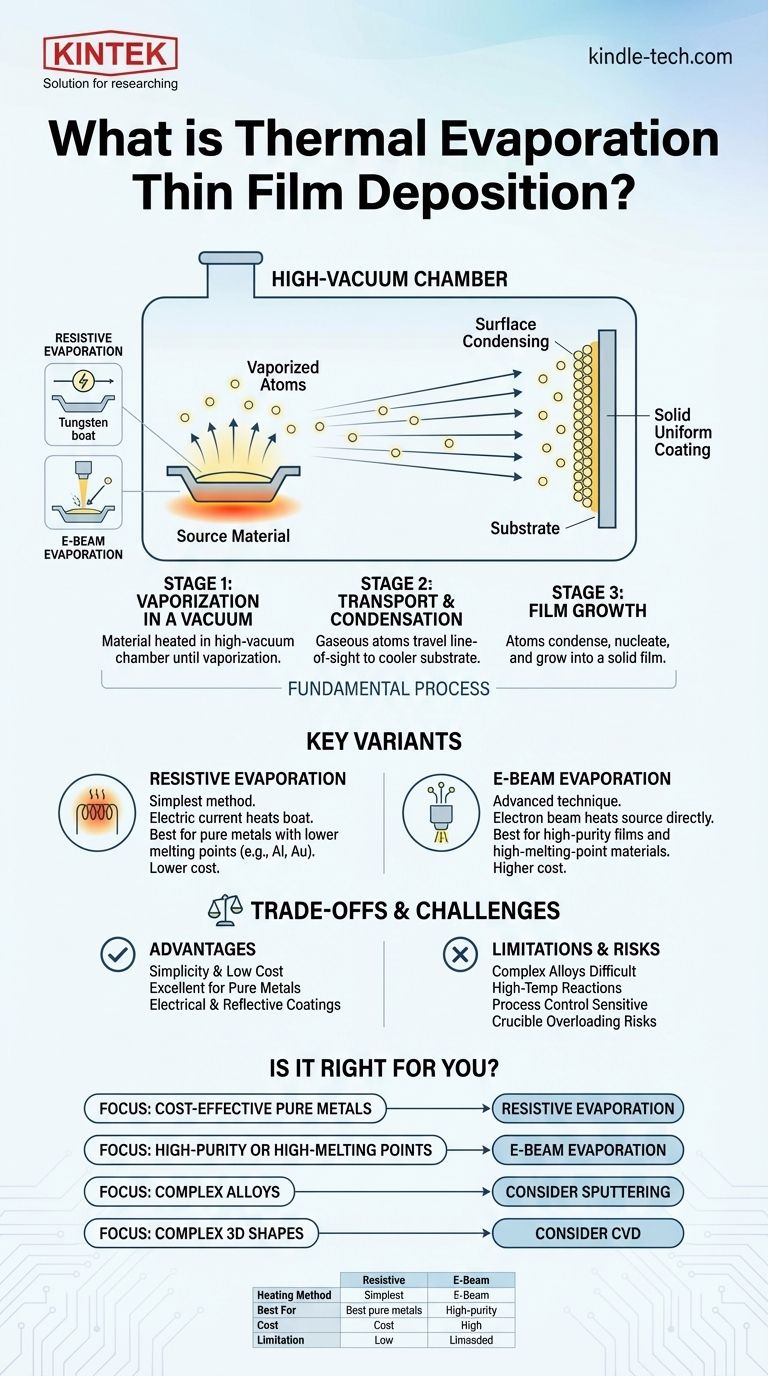

基本的なプロセス:固体から薄膜へ

熱蒸着を真に理解するためには、固体のソース材料を機能的な薄膜に変える3つの明確な段階を理解することが不可欠です。プロセス全体は、制御された環境における相転移の物理学に依存しています。

ステージ1:真空中の気化

プロセスは、ソース材料を、しばしば「ボート」またはるつぼと呼ばれる小さな容器に入れ、高真空チャンバーに配置することから始まります。

高真空環境は極めて重要です。これは、気化した材料と反応したり、基板への経路を妨げたりする可能性のある大気中のガスを除去し、最終的な膜の純度を確保します。

真空が確立されると、ソース材料は、気体状態に蒸発または昇華するまで、2つの主要な方法のいずれかを使用して加熱されます。

ステージ2:輸送と凝縮

気化した原子は、ソースから基板に向かって直線的に移動します。これはしばしば「見通し線」堆積プロセスと呼ばれます。

ガス状原子がより低温の基板(シリコンウェーハ、ガラス、プラスチックなど)に到達すると、急速にエネルギーを失い、固体状態に凝縮して戻ります。

ステージ3:膜の成長

より多くの原子が到達して凝縮すると、それらは核を形成し、基板表面に連続的な固体の薄膜として成長します。

この膜の厚さは、堆積速度と時間を監視することによって慎重に制御されます。

熱蒸着の主要なバリアント

原理は同じですが、ソース材料を加熱する方法によって、この技術の2つの主要なバリアントが定義されます。

抵抗加熱蒸着

これは最もシンプルで一般的な形式です。ソース材料を保持する耐火金属製のボートまたはフィラメント(多くの場合タングステン製)を使用します。

このボートに電流が流されると、電気抵抗により加熱されます。この熱がソース材料に伝達され、蒸発を引き起こします。

電子ビーム(E-Beam)蒸着

電子ビーム蒸着は、非常に高い融点を持つ材料や、より高い膜純度を必要とするアプリケーションに使用される、より高度な技術です。

高エネルギーの電子ビームが生成され、磁気的に誘導されてソース材料に直接衝突します。この強烈で集中したエネルギーにより、るつぼから材料が局所的に沸騰し、気化します。

トレードオフと課題の理解

他のエンジニアリングプロセスと同様に、熱蒸着には明確な利点と限界があり、一部のアプリケーションには適していますが、他のアプリケーションには適していません。

利点:シンプルさとコスト

熱蒸着、特に抵抗加熱法は、スパッタリングのようなより複雑なPVD技術と比較して、その相対的なシンプルさと低い設備コストが主な利点です。

これにより、電気接点や反射コーティングなどのアプリケーション向けに、アルミニウム、金、クロムなどの純粋な金属を堆積させるのに最適な選択肢となります。

限界:材料の制約

この技術は、複雑な合金や化合物の堆積にはあまり適していません。合金中の異なる元素は異なる蒸気圧を持つため、異なる速度で蒸発し、最終的な膜の組成が変化します。

材料はまた、高温で還元または分解する可能性があり、コーティングの完全性と望ましい特性を損なう可能性があります。

課題:プロセス制御とリスク

膜の構造(その形態)を正確に制御することは困難な場合があります。このプロセスは、ソースに装填される材料の量にも敏感です。

るつぼに過剰に装填すると、真空チャンバー内で粒子の破砕や爆発が発生し、膜に欠陥が生じたり、機器が損傷したりする可能性があります。

熱蒸着はあなたのアプリケーションに適していますか?

堆積技術を選択するには、その方法の能力と最終目標を一致させる必要があります。熱蒸着は特定のシナリオで優れていますが、他のシナリオではあまり理想的ではありません。

- 純粋な金属の費用対効果の高い堆積が主な焦点である場合: 抵抗加熱熱蒸着は、導電性または反射性層を作成するための優れた業界標準の選択肢です。

- 正確な化学量論を持つ複雑な合金の堆積が主な焦点である場合: 優れた組成制御を提供するマグネトロンスパッタリングのような代替PVD方法を検討する必要があります。

- 高純度膜の実現または高融点材料の堆積が主な焦点である場合: エネルギー源がソース材料に直接接触しないため、電子ビーム蒸着が優れた選択肢です。

- 複雑な三次元形状のコーティングが主な焦点である場合: 熱蒸着の見通し線特性は大きな制限となります。化学気相成長(CVD)のような非見通し線技術が必要となる場合があります。

これらの基本を理解することで、特定のエンジニアリング目標に最も効果的な堆積戦略を選択できるようになります。

概要表:

| 側面 | 抵抗加熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | 電流が金属ボート/フィラメントを加熱 | 高エネルギー電子ビームがソースに直接衝突 |

| 最適用途 | 融点が低い純粋な金属(例:Al、Au) | 高純度膜;高融点材料 |

| コストと複雑さ | 低コスト、シンプルなセットアップ | 高コスト、より複雑 |

| 主な制限 | ボートとの材料反応の可能性 | 高い設備コストと複雑さ |

熱蒸着を研究室のワークフローに統合する準備はできていますか?

KINTEKは、あらゆる薄膜堆積ニーズに対応する信頼性の高い研究室機器と消耗品を専門としています。研究または生産のために抵抗加熱蒸着または電子ビーム蒸着を検討しているかどうかにかかわらず、当社の専門知識は、純粋な金属を効果的に堆積させるための適切なソリューションを確実に提供します。

今すぐ専門家にお問い合わせください。お客様の研究室の特定の要件をどのようにサポートし、能力を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン