本質的に、焼結は熱処理プロセスであり、バラバラの粉末を集めて強固で高密度の固体物体に変換します。これは、材料の融点より低い温度で熱を加えることによって達成され、個々の粉末粒子が原子拡散によって互いに結合し、それらの間の空隙が劇的に減少します。

焼結に関する根本的な誤解は、それが融解を伴うという点です。そうではありません。このプロセスは、個々の粒子からの原子が移動して隣接する粒子と強固な結合を形成するように促すことによって機能し、粉末を単一のまとまりのある塊に効果的に融合させます。

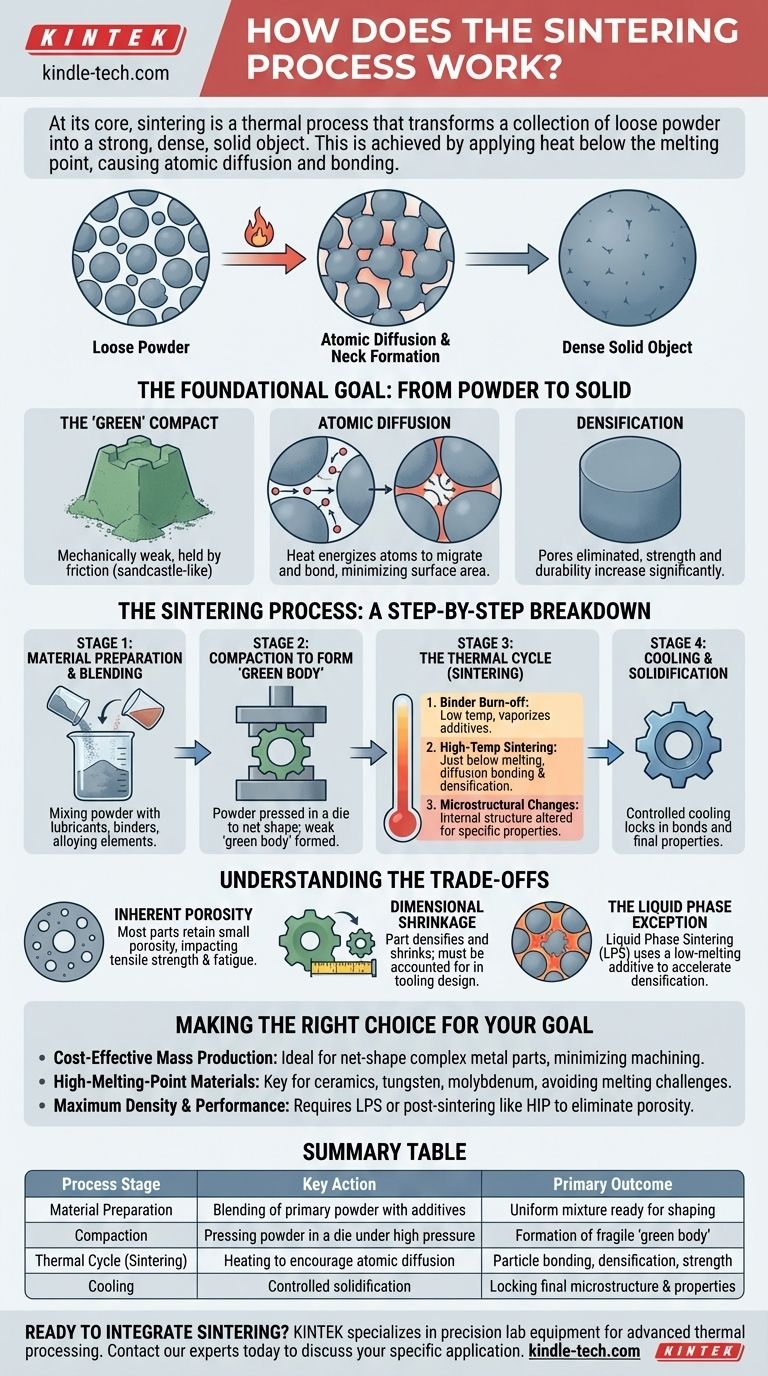

基本的な目標:粉末から固体へ

焼結は、粉末冶金およびセラミック製造の礎石です。その主な目的は、脆弱な予備成形された粉末形態を、特定の機械的特性を持つ堅牢な部品に変換することです。

出発点:「グリーン」成形体

プロセスは、「グリーンコンパクト」または「グリーンボディ」から始まります。これは、プレスされ成形されたが、まだ加熱されていない粉末を指す用語です。

このグリーンコンパクトは機械的に弱く、砂の城のように、粒子間の摩擦によってのみ保持されています。

駆動力:原子拡散

加熱されると、材料中の原子はエネルギーを得て移動可能になります。それらは粒子が接触する境界を横切って移動し始めます。

この原子の移動により、粒子間の隙間や空孔が閉じられ、時間とともに成長する固体の「ネック」が形成されます。系は自然にエネルギーの低い状態を求め、これは表面積を最小限に抑えることによって達成されます。単一の密な固体は、何百万もの微細な粒子よりもはるかに表面積が小さいからです。

主な結果:高密度化

焼結の最も重要な結果は高密度化です。空孔が排除され、粒子が融合するにつれて、材料の全体的な密度が大幅に増加します。

この変換により、最終部品に強度、硬度、耐久性がもたらされます。当初の脆弱なコンパクトが、機能的なエンジニアリング部品になります。

焼結プロセス:段階的な内訳

材料や目的の結果によって詳細は異なりますが、プロセスは一貫した論理的な順序に従います。

ステップ1:材料の準備と混合

まず、主材料の粉末を準備します。これには、他の物質との混合が含まれることがよくあります。

これらには、特定の金属合金を作成するための合金元素、成形を助けるための潤滑剤、またはグリーンコンパクトが形状を維持するのに役立つバインダーが含まれることがあります。

ステップ2:「グリーンボディ」を形成するための圧縮

次に、混合された粉末を金型に充填し、高圧下でプレスします。この圧縮プロセスにより、粉末は最終部品の所望のニアネットシェイプに成形されます。

結果として得られるグリーンボディは正しい形状を持っていますが、実質的な構造強度はありません。

ステップ3:熱サイクル(焼結)

グリーンコンパクトは、制御された雰囲気の炉に入れられ、加熱されます。この段階には明確なフェーズがあります。

- バインダーの燃焼除去: より低い温度で、潤滑剤や有機バインダーが蒸発して除去されます。

- 高温焼結: 温度が材料の融点よりわずかに低いレベルまで上昇します。ここで拡散結合が発生し、多孔性が減少し、部品に強度が付与されます。

- 微細構造の変化: これらの高温で、材料の内部結晶構造が、硬度や延性などの特定の特性を達成するために意図的に変更されることがあります。

ステップ4:冷却と凝固

最後に、部品が制御された方法で冷却されます。これにより、新しく形成された結合と微細構造が固定され、最終的な機械的特性を持つ固体の一体化した塊が得られます。

トレードオフの理解

焼結は強力なプロセスですが、成功裏に応用するために理解することが不可欠な物理的なトレードオフによって支配されています。

固有の多孔性

二次プロセスと組み合わせない限り、ほとんどの焼結部品には少量の残留多孔性が残ります。これは、完全に高密度な圧延材や鋳造材と比較して、引張強度や疲労耐性などの特性に影響を与える可能性があります。

寸法の収縮

部品が高密度化するにつれて、収縮します。この収縮は、最終部品が寸法公差を満たすように、圧縮工具の設計時に正確に予測し、考慮する必要があります。グリーン密度が一貫していれば、収縮は一般的に均一です。

液相焼結の例外

液相焼結(LPS)と呼ばれる一般的なバリエーションでは、より低い融点を持つ少量の二次材料が導入されます。この添加剤は熱サイクル中に溶融し、結果として生じる液体が毛細管作用によって空孔内に流れ込みます。

この液相は高密度化を大幅に促進し、ほぼ完全な密度を達成するのに役立ちますが、材料化学と温度の綿密な制御が必要です。

目標に合わせた適切な選択

焼結の原理を理解することで、特定の製造上の課題に対してそれを効果的に活用できます。

- 複雑な金属部品の費用対効果の高い大量生産が主な焦点である場合: 焼結は理想的です。これは、ニアネットシェイプの部品を良好な公差で作成し、コストのかかる二次機械加工の必要性を最小限に抑えるためです。

- 高融点材料からの部品作成が主な焦点である場合: 焼結は、セラミック、タングステン、モリブデンなどの材料にとって重要な実現技術です。これらの材料を溶解・鋳造する際の極端な課題を回避できるためです。

- 最大の密度と性能の達成が主な焦点である場合: 液相焼結などの技術を採用するか、残留多孔性を排除するために焼結後の熱間静水圧プレス(HIP)などの後処理ステップを計画する必要があります。

熱と圧力を制御して原子レベルで材料を操作することにより、焼結は単純な粉末から高性能の最終部品へと至る、ユニークで強力な経路を提供します。

要約表:

| プロセス段階 | 主なアクション | 主な結果 |

|---|---|---|

| 材料準備 | 主粉末と添加剤(潤滑剤、バインダー)の混合 | 成形に適した均一な混合物 |

| 圧縮 | 金型内での粉末の高圧プレス | 所望の形状での脆弱な「グリーンボディ」の形成 |

| 熱サイクル(焼結) | 制御された炉内での加熱により原子拡散を促進 | 粒子結合、高密度化、強度発現 |

| 冷却 | 制御された凝固 | 最終的な微細構造と機械的特性の固定 |

焼結を研究室や生産ラインに統合する準備はできましたか? KINTEKは、高度な熱処理のための精密なラボ機器と消耗品の専門家です。新しい材料を開発する場合でも、製造を最適化する場合でも、当社の焼結炉と専門知識は、優れた部品密度と性能の達成を支援します。お客様の特定の用途についてご相談いただき、研究室のニーズに合った適切なソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 2200℃ タングステン真空熱処理・焼結炉

- 小型真空熱処理・タングステン線焼結炉