本質的に、プラズマCVD(PECVD)は、基板上に薄く高品質な膜を形成するプロセスです。高温ではなくプラズマからのエネルギーを利用して、コーティングを形成する化学反応を促進します。これにより、はるかに低い温度での成膜が可能になり、非常に汎用性の高い技術となっています。

PECVDと従来の方法との本質的な違いは、そのエネルギー源です。PECVDは、熱エネルギー(高温)のみに依存するのではなく、活性化されたプラズマを使用して前駆体ガスを分解し、温度に敏感な基板上にも優れた膜を成膜します。

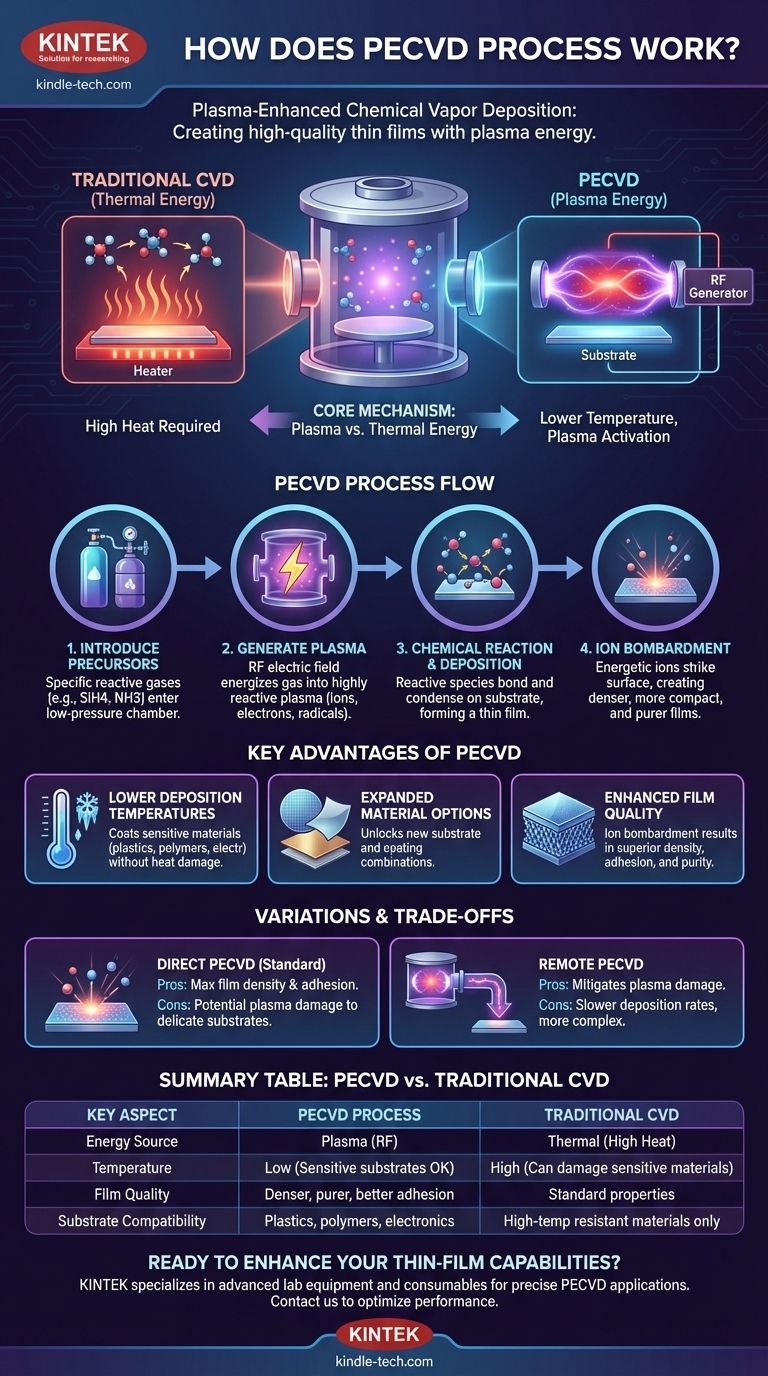

コアメカニズム:プラズマ vs. 熱エネルギー

従来のCVD(化学気相成長)は、ガスを分解して膜を形成するために必要なエネルギーを供給するために、基板を非常に高温に加熱する必要があります。PECVDは、これと同じ目標を、異なる、より効率的なエネルギー源を使用して達成します。

前駆体ガスの導入

プロセスは、基板を含む低圧真空チャンバーに、前駆体として知られる特定の反応性ガスを導入することから始まります。例えば、窒化ケイ素膜を形成する場合、シラン(SiH4)とアンモニア(NH3)ガスが使用されることがあります。

プラズマの生成

チャンバー内のガスに、通常は高周波(RF)の電場が印加されます。この強力な電場がガスを活性化し、原子から電子を剥ぎ取り、イオン、電子、中性ラジカルからなる非常に反応性の高い物質の状態であるプラズマを生成します。

化学反応と成膜

プラズマ内のこれらの非常に反応性の高い種は、容易に分解し、互いに反応します。その後、基板のより冷たい表面に凝縮し、薄く均一な膜を層ごとに形成します。プラズマは、この反応の活性化エネルギーを提供します。これは通常、強烈な熱によって満たされる役割です。

イオン衝撃の役割

プラズマの重要な二次的な利点は、イオン衝撃です。プラズマ中の高エネルギーイオンは、成膜中に基板の表面に衝突します。この作用により、そうでなければ達成できないような、より高密度で緻密な、より純粋な膜が形成されます。

PECVDプロセスの主な利点

プラズマを主要なエネルギー駆動源として使用することで、PECVDプロセスは純粋な熱的方法に比べていくつかの significantな利点をもたらします。

低い成膜温度

これが最も重要な利点です。プラズマエネルギーが反応を駆動するため、基板を極端な温度に加熱する必要がありません。これにより、プラスチック、ポリマー、および従来のCVDでは損傷または破壊される可能性のあるその他の敏感な電子部品などの材料をコーティングできます。

材料と基板の選択肢の拡大

低温で動作できる能力は、可能な基板とコーティングの範囲を大幅に拡大します。これにより、高温プロセスでは達成できない材料の組み合わせが可能になります。

膜品質の向上

プロセスに固有のイオン衝撃は、成膜された膜の物理的特性を向上させます。これにより、多くの場合、優れた密度、密着性、純度を持つコーティングが得られます。

トレードオフとバリエーションの理解

強力である一方で、PECVDプロセスには複雑さがないわけではなく、アプリケーションを慎重に検討する必要があります。

プラズマ損傷の課題

膜密度を向上させるのと同じイオン衝撃が、損傷の原因にもなる可能性があります。敏感な半導体デバイスのような非常にデリケートな基板の場合、プラズマの高エネルギーが欠陥を導入し、下層の材料を損傷する可能性があります。

直接PECVD vs. リモートPECVD

プラズマ損傷のリスクを軽減するために、リモートPECVDと呼ばれるバリエーションを使用できます。この方法では、プラズマは別のチャンバーで生成され、反応性種はプラズマのない領域に保たれた基板に輸送されます。これにより、プラズマ活性化の利点と、直接的なイオン衝撃による潜在的な損傷効果が分離されます。

目標に合った適切な選択

正しい成膜戦略の選択は、基板の材料特性と最終的な膜の望ましい特性に完全に依存します。

- 熱に弱い材料(ポリマーなど)のコーティングが主な焦点の場合:低温動作のため、PECVDは熱CVDよりも明らかに優れた選択肢です。

- 最大の膜密度と密着性の達成が主な焦点の場合:イオン衝撃が膜の物理的特性を向上させるため、標準(直接)PECVDは非常に効果的です。

- 非常にデリケートな電子基板上に膜を成膜することが主な焦点の場合:下層の部品へのプラズマ誘起損傷を防ぐために、リモートPECVDを検討する必要があります。

最終的に、PECVDが反応エネルギーを熱から分離できる能力は、現代の材料科学において最も汎用性が高く不可欠なツールの1つとなっています。

要約表:

| 主要な側面 | PECVDプロセス | 従来のCVDプロセス |

|---|---|---|

| エネルギー源 | プラズマ(RF) | 熱(高温) |

| 温度 | 低温(敏感な基板に適している) | 高温(敏感な材料を損傷する可能性がある) |

| 膜品質 | より高密度で純粋な膜、より優れた密着性 | 標準的な膜特性 |

| 基板適合性 | プラスチック、ポリマー、電子部品 | 高温耐性のある材料のみ |

薄膜成膜能力を向上させる準備はできていますか? KINTEKは、精密なPECVDアプリケーション向けに高度なラボ機器と消耗品を専門としています。当社のソリューションは、最も温度に敏感な基板でも優れた膜品質を達成するのに役立ちます。今すぐお問い合わせください。当社の専門知識がお客様のラボのパフォーマンスを最適化し、材料処理の選択肢を拡大する方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 1400℃実験室用高温管状炉(アルミナチューブ付き)