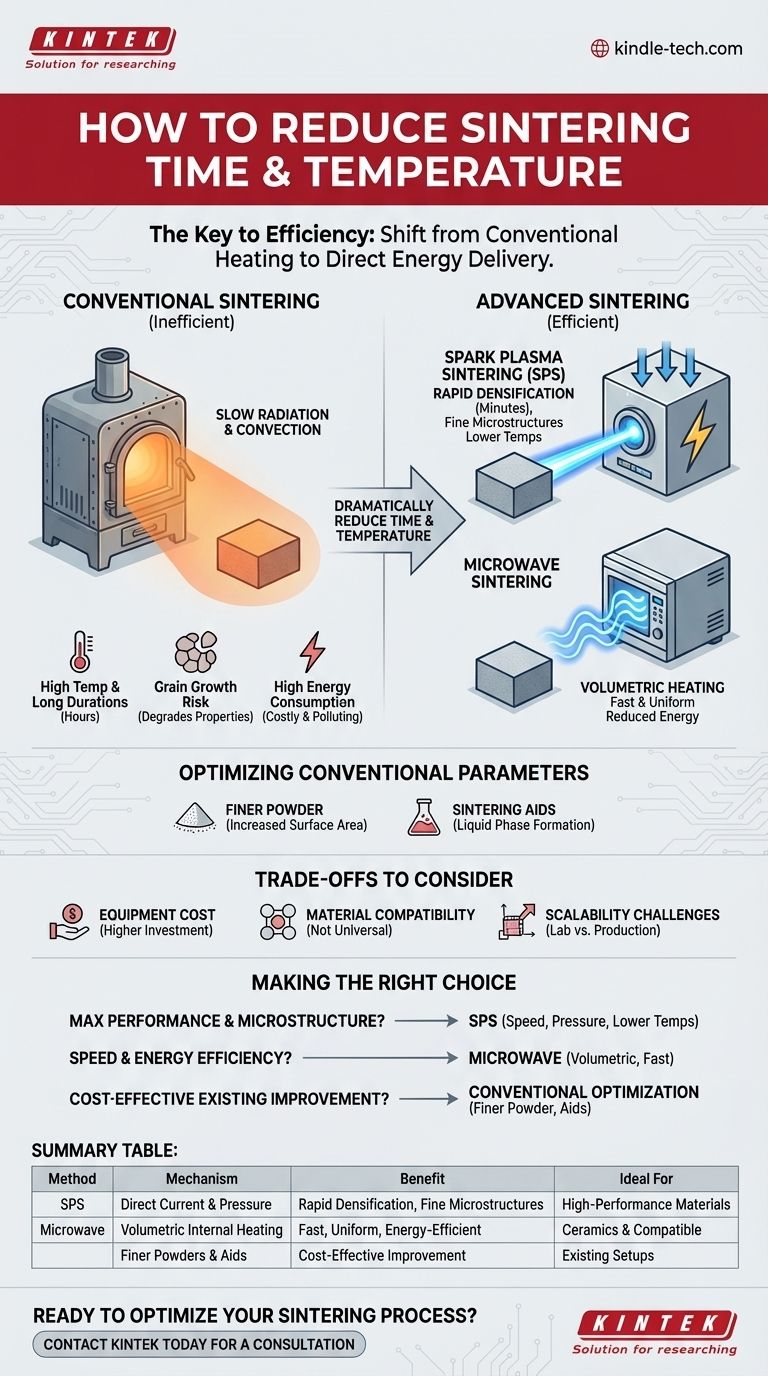

焼結プロセスの時間と温度を根本的に短縮するには、従来の加熱方法からより高度な方法に移行する必要があります。放電プラズマ焼結(SPS)やマイクロ波焼結のような技術は、材料にエネルギーをより直接的に供給し、より低い温度で、かつ大幅に短い時間で急速な緻密化を可能にし、微細な微細構造を維持します。

焼結を改善するための核心的な原則は、単に熱を加えることではなく、そのエネルギーがどれほど効率的かつ直接的に供給されるかということです。遅い従来の炉加熱から、より的を絞った方法へと移行することで、必要な時間と温度が劇的に短縮され、これが結晶粒成長のような望ましくない影響を防ぐ鍵となります。

従来の焼結の限界

解決策を探る前に、なぜ従来のメソッドがしばしば非効率なのかを理解することが重要です。従来の焼結は、炉を加熱し、それが放射と対流によって材料をゆっくりと加熱することに依存しています。

高温と長時間

従来の炉では、部品全体が外側から内側へと加熱されなければなりません。このプロセスでは、原子拡散を発生させ、部品を緻密化させるために、材料を非常に高い温度で(しばしば何時間も)保持する必要があります。

結晶粒成長の問題

この高温への長時間の曝露は、結晶粒成長の主要な原因です。原子が拡散して気孔を排除するにつれて、それらはより大きく、より安定した結晶粒を形成するために再配列します。過度に大きな結晶粒は、最終製品の強度や硬度などの機械的特性を著しく低下させる可能性があります。

高いエネルギー消費

大きな炉を極端な温度で何時間も加熱することは、本質的にエネルギー集約的です。これにより、高い運用コストと、特に大規模生産において、かなりの環境負荷が生じます。

高度な焼結:より直接的なアプローチ

高度な方法は、より直接的かつ迅速な方法で粉末成形体にエネルギーを供給することにより、従来の加熱の限界を克服します。

放電プラズマ焼結(SPS)

SPSは、フィールドアシスト焼結技術(FAST)とも呼ばれ、材料に一軸圧力とパルスDC電流の両方を同時に印加します。

電流は粉末成形体とダイを直接通過し、非常に急速なジュール加熱を引き起こします。これは、印加された圧力と相まって、緻密化を劇的に加速し、従来の炉で何時間もかかる作業をわずか数分で完了させることがよくあります。

マイクロ波焼結

この方法は、マイクロ波放射を使用して材料を加熱します。従来の加熱とは異なり、マイクロ波は材料を透過し、体積的に(内側から外側へ)加熱することができます。

この内部加熱ははるかに高速で均一であり、熱勾配と必要な総エネルギーを削減します。これは、マイクロ波エネルギーとうまく結合するセラミック材料に特に効果的です。

従来のパラメータの最適化

従来の炉に限定されている場合でも、材料自体に焦点を当てることでプロセスを改善できます。

より微細な出発粉末を使用すると、焼結の主要な駆動力である表面積が大幅に増加します。これにより、より低い温度またはより短い時間での緻密化が可能になります。

もう1つの戦略は、焼結助剤を導入することです。これらは、焼結温度で液相を形成できる少量の添加剤であり、緻密化に必要な原子輸送を劇的に加速します。

トレードオフの理解

高度な方法は大きな利点を提供しますが、万能の解決策ではありません。その限界を理解することが重要です。

設備コストと複雑さ

放電プラズマ焼結システムもマイクロ波焼結システムも、標準的な高温炉よりもはるかに高価で操作が複雑です。この初期投資が大きな障壁となる可能性があります。

材料の適合性

すべての材料がすべての方法に適しているわけではありません。導電性の高い金属は、マイクロ波で効果的に加熱するのが難しい場合があります。SPSでは、材料に何らかの導電性が必要であり、高温で材料とグラファイトダイの間で化学反応が起こる可能性があります。

スケーラビリティの課題

高度な焼結技術は、実験室規模では優れていることが多いですが、大規模または複雑な工業部品を製造するためにスケールアップする際には課題に直面する可能性があります。SPSにおける圧力の均一性や、大型チャンバーにおけるマイクロ波場の均一性は、制御がより困難になります。

目標に合った適切な選択をする

最適な戦略は、性能、コスト、速度のバランスを取りながら、あなたの主要な目的に完全に依存します。

- 最高の性能と微細な微細構造が主な焦点である場合:速度、圧力、低温の組み合わせにより、放電プラズマ焼結(SPS)がしばしば優れた選択肢となります。

- 特にセラミックスの場合、速度とエネルギー効率が主な焦点である場合:マイクロ波焼結は、材料を体積的にかつ迅速に加熱することで、魅力的な利点を提供します。

- 既存のプロセスの費用対効果の高い改善が主な焦点である場合:より微細な粉末を使用し、適切な焼結助剤を導入することで、原材料の最適化に集中してください。

結局のところ、焼結プロセスを最適化することは、単に最も多くのエネルギーを供給するのではなく、材料にエネルギーを供給する最もインテリジェントな方法を選択することを意味します。

要約表:

| 方法 | 主要メカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 放電プラズマ焼結 (SPS) | 直接パルス電流と圧力 | 急速な緻密化、微細な微細構造 | 高性能材料(金属、セラミックス) |

| マイクロ波焼結 | 体積内部加熱 | 高速、エネルギー効率的、均一加熱 | セラミックスおよび適合材料 |

| 従来の最適化 | より微細な粉末と焼結助剤 | 費用対効果の高い改善 | 既存の炉設備 |

焼結プロセスを最適化し、優れた結果を達成する準備はできていますか?

KINTEKでは、お客様の特定の材料と生産目標に合わせた焼結ソリューションを含む、高度なラボ機器を専門としています。当社の専門家は、高性能な放電プラズマ焼結、エネルギー効率の高いマイクロ波焼結、または従来のセットアップの最適化など、最適なアプローチを決定するお手伝いをします。

焼結時間と温度の短縮、製品品質の向上、エネルギーコストの削減にどのように貢献できるか、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。個別にご相談を承ります!

ビジュアルガイド

関連製品

よくある質問

- 焼結時間とは?材料の密度と強度を決定する重要なプロセス変数

- 乾式灰化の欠点は何ですか?より良い代替手段で不正確な結果を避ける

- マッフル炉の冷却速度はどのくらいですか?ラボのプロセスに最適な冷却を実現

- 食品産業におけるマッフル炉とは?正確な栄養分析のための重要なツール

- 灰分試験はどのように行いますか?正確なミネラル分析のための適切な方法を選択する

- LLZO作製における高温焼結炉の役割とは?複合電解質フレームワークの習得

- ゼオライト-チタン酸塩光触媒の最適化において、高温マッフル炉はどのような役割を果たしますか? | KINTEK

- 食品サンプルの灰分含有量はどのように決定されますか?正確なミネラル分析のためのガイド