通常の条件下では、適切に適用されたPVDコーティングは欠けに対して非常に耐性があります。塗料や従来のめっきとは異なり、物理蒸着(PVD)は、金属またはセラミックの薄膜を基材に分子レベルで結合させるプロセスです。これにより、単に上に乗っている層ではなく、物体自体の一部となる表面仕上げが作成され、非常に耐久性があり、日常使用で剥がれたり欠けたりすることはほとんどありません。

根本的な問題は、PVDコーティング自体が欠けるかどうかではなく、下にある材料がそれを支えられるかどうかです。コーティングは非常に硬いですが、強い衝撃が下にある柔らかい基材をへこませたり変形させたりすると、その特定の場所で表面層全体が破壊される可能性があります。

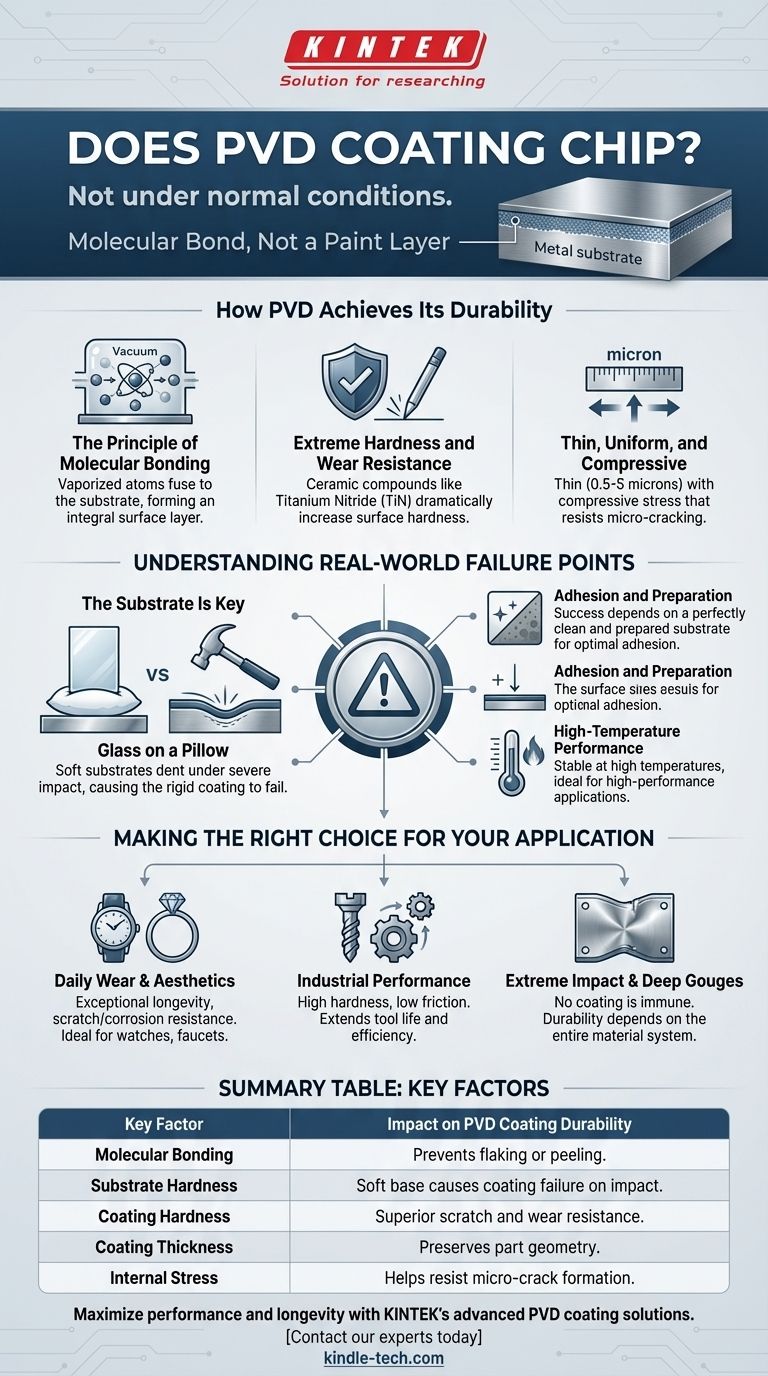

PVDがいかにしてその耐久性を実現するか

分子結合の原理

PVDは高真空チャンバー内で行われ、固体材料が原子または分子のプラズマに気化されます。これらの気化された粒子が基材上に堆積し、母材と原子レベルで融合した新しい結合された表面層を形成します。

これは、塗料の層というよりも、金属表面そのものが根本的に変化したと考える方が適切です。この分子結合こそが、PVDコーティングがこれほど高い密着性と剥がれや剥離に対する耐性を示す主な理由です。

極端な硬度と耐摩耗性

PVDは窒化チタン(TiN)などのセラミック化合物を堆積させることができ、最終製品の表面硬度を劇的に向上させます。この強化された硬度は、傷、摩耗、日常的な使用に対する優れた耐性を提供します。

コーティングの硬度は、その全体的な耐久性にとって重要な要素です。例えば、チタン合金にTiNコーティングを施すと、疲労限度と耐久性が向上し、繰り返しの応力に対する耐性が高まります。

薄く、均一で、圧縮的

PVDコーティングは驚くほど薄く、通常0.5〜5ミクロンの範囲です。この薄さは、基材の元のテクスチャと鋭いエッジが維持されることを保証し、これは切削工具などの用途にとって重要です。

重要なことに、PVDプロセスでは、冷却時にコーティング層内に圧縮応力が発生することがよくあります。この内部応力はコーティングを一体に保ち、欠けにつながる可能性のある微小な亀裂の形成と伝播に積極的に抵抗します。

実際の故障点を理解する

基材が鍵となる

PVDの欠けに最も重要な単一の要因は、下にある材料(基材)の硬度です。非常に柔らかい母材に非常に硬いPVDコーティングを施すと、「枕の上のガラス」のような状況が生まれます。

大きな衝撃によって母材がへこんだり傷ついたりした場合、それに結合している硬いPVDコーティングは、それと一緒に変形するか破壊されるしかありません。この破壊はコーティングが「剥がれ落ちる」ことではなく、基材の変形によって材料システム全体が故障することです。

密着性と下地処理の役割

PVDプロセスは優れた結合を生成しますが、その成功は完全に清浄で準備された基材に依存します。不適切な前処理は密着不良につながり、コーティングの早期の故障を引き起こす可能性があります。

しかし、正しく実行された場合、PVDの密着性は従来の電気めっきや塗装よりもはるかに優れています。

高温性能

PVDコーティングは高温(通常250°C〜750°C)で適用され、耐熱性および耐食性に優れるように設計されています。これにより、産業用切削工具をフライス加工の熱や摩擦から保護するなど、高性能用途に非常に安定して適しています。

用途に合わせた適切な選択

仕上げ材を選択するには、その限界を理解する必要があります。PVDは表面耐久性においてトップクラスの性能を発揮しますが、破壊されないわけではありません。

- 主な焦点が日常的な摩耗と美観(時計、蛇口、ジュエリー)の場合:PVDは優れた長寿命を提供し、ほとんどの代替品よりも傷、腐食、変色に耐性があります。

- 主な焦点が産業性能(切削工具、部品)の場合:高い硬度、低摩擦、耐亀裂性の組み合わせにより、PVDは工具寿命を延ばし、効率を向上させるための理想的な選択肢となります。

- 主な焦点が極端な衝撃や深い傷への耐性の場合:柔らかい材料がへこみに対して免除されることはないことを覚えておいてください。最終製品の耐久性は、材料システム全体の機能です。

PVDの強みが基材への分子結合にあることを理解することで、表面の完全性と長寿命が最も重要となる用途に対して自信を持って指定することができます。

概要表:

| 主要因 | PVDコーティングの耐久性への影響 |

|---|---|

| 分子結合 | 原子レベルで融合した層を形成し、剥がれや剥離を防ぐ。 |

| 基材の硬度 | 柔らかい母材はへこむ可能性があり、硬いコーティングの故障につながる。 |

| コーティングの硬度 | TiNなどのセラミックコーティングは、優れた耐傷性と耐摩耗性を提供する。 |

| コーティングの厚さ | 薄く(0.5〜5ミクロン)、均一で、部品の形状を維持する。 |

| 内部応力 | 圧縮応力は微小な亀裂の形成に抵抗するのに役立つ。 |

KINTEKの先進的なPVDコーティングソリューションで、コンポーネントの性能と寿命を最大化しましょう。

ラボ機器と消耗品の専門家として、私たちは表面の完全性がツールや部品にとって極めて重要であることを理解しています。当社のPVDコーティングは、比類のない硬度、耐摩耗性、耐久性を提供し、最も要求の厳しい機器の寿命を延ばします。

製品の耐久性を向上させる準備はできましたか? 当社の専門家にご相談ください。当社のPVDコーティングがお客様固有の摩耗や腐食の課題をどのように解決できるかについて、ご相談を承ります。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉