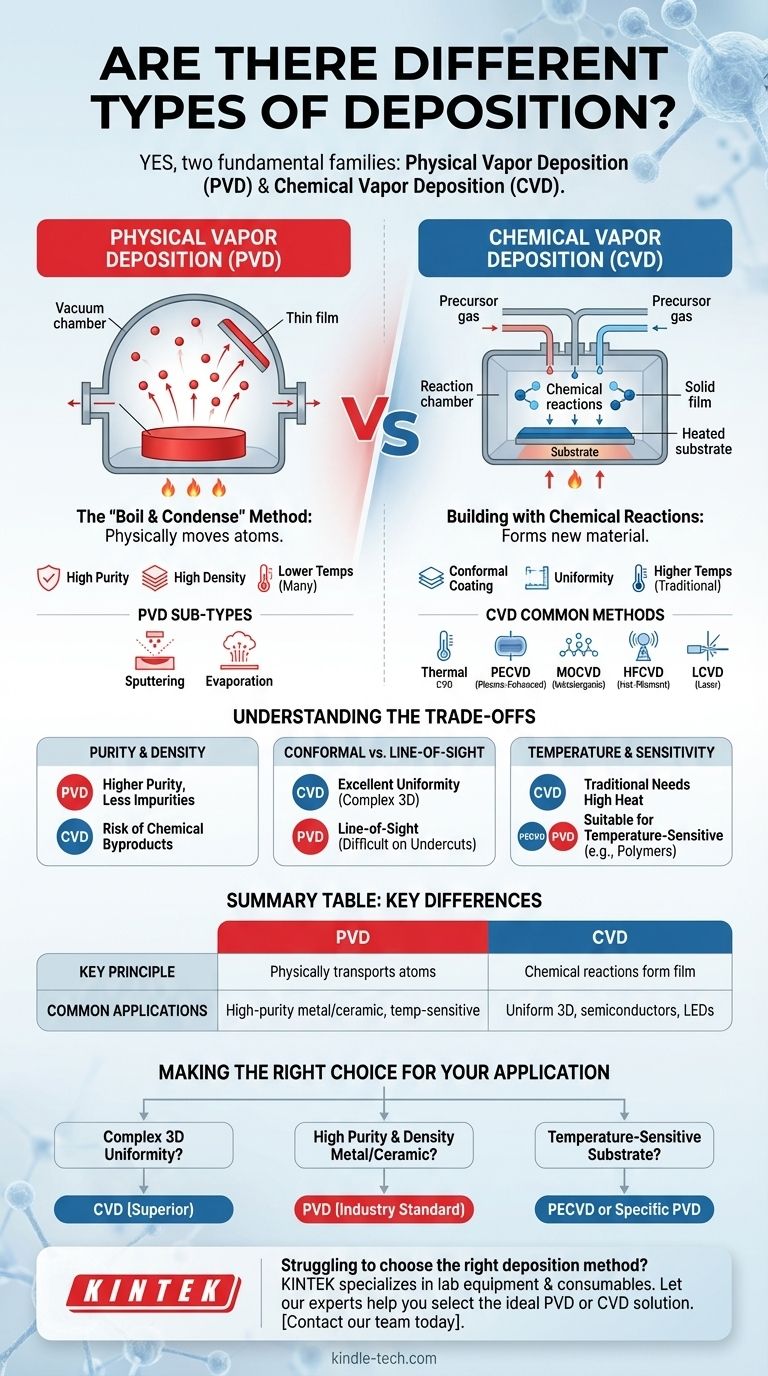

はい、成膜にはいくつかの方法があり、主に物理気相成長法(PVD)と化学気相成長法(CVD)という2つの基本的なファミリーに分類されます。これらの技術は、現代の材料科学と製造業の基礎であり、基板と呼ばれる表面上に超薄膜を形成するために使用されます。選択された方法によって、最終製品の特性、品質、コストが決まります。

成膜タイプの根本的な違いは、原料がターゲット表面に輸送される方法にあります。物理気相成長法(PVD)は原子を物理的に移動させるのに対し、化学気相成長法(CVD)は化学反応を使用して新しい材料を形成し堆積させます。選択は、材料の特性と最終膜の特定の要件に完全に依存します。

成膜の二本柱:PVD vs. CVD

最高レベルでは、すべての成膜プロセスはこれら2つのカテゴリのいずれかに分類されます。この区別を理解することが、この分野をナビゲートするための第一歩です。

物理気相成長法(PVD): 「沸騰させて凝縮させる」方法

PVDは、固体または液体の原料を蒸気に変換するプロセスです。この蒸気は真空または低圧環境を通過し、基板上で薄膜として凝縮します。

この方法は、水を沸騰させて、冷たい表面で水蒸気が凝縮するのを見るのに似ています。PVDは通常、化学的に扱うのが難しい、金属やセラミックスなどの高融点材料に使用されます。

化学気相成長法(CVD): 化学反応による構築

CVDは単に既存の材料を移動させるのではありません。代わりに、1つまたは複数の揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは基板表面上またはその近傍で反応・分解し、新しい固体材料を形成して膜として堆積させます。

このプロセスは、制御された化学反応を通じてターゲット表面上に新しい材料を直接生成することに根本的に基づいています。前駆体材料の融点および沸点が比較的低い場合にしばしば適しています。

成膜のサブタイプの探求

PVDとCVDの2つの主要なファミリーの中で、さまざまな材料に対応し、特定の膜特性を達成するために、多数の具体的な技術が開発されています。

一般的なCVD法

CVDの「種類」は、化学反応がどのように開始され維持されるかによって決まります。

- 熱CVD: 高熱を使用して、化学結合を切断し、基板上での反応を促進するために必要なエネルギーを提供します。

- プラズマCVD(PECVD): 電場を使用してプラズマ(イオン化されたガス)を生成し、反応に必要なエネルギーを提供します。これにより、熱CVDよりもはるかに低い温度で成膜が可能になります。

- 有機金属CVD(MOCVD): 金属と有機成分の両方を含む前駆体ガスを使用します。これは、高度な半導体やLEDの製造に不可欠な非常に精密な方法です。

- ホットフィラメントCVD(HFCVD): 加熱されたワイヤーまたはフィラメントを使用して前駆体ガスを熱分解します。これは、合成ダイヤモンド膜の作成によく使用される技術です。

- レーザーCVD(LCVD): 集束されたレーザービームを使用して基板上の非常に小さな領域を加熱し、化学反応がその特定の場所でのみ起こるようにします。

トレードオフの理解

PVDもCVDも万能で優れているわけではありません。これらは一連のエンジニアリング上のトレードオフを表しています。正しい選択は完全に目的に依存します。

純度と密度

PVDプロセスは、しばしばより高い純度と密度の膜を生成することができます。原料が物理的に輸送されるため、CVDで発生する可能性のある化学的副生成物からの不純物の混入リスクが低くなります。

コンフォーマルコーティング vs. 直進性(ライン・オブ・サイト)

CVDは、コンフォーマルコーティングを生成するのに優れています。これは、膜の厚さが複雑な三次元表面全体で均一であることを意味します。前駆体ガスは複雑な特徴の周りや内部に流れ込むことができます。

対照的に、PVDは直進性(ライン・オブ・サイト)プロセスです。蒸発した原子は直線的に移動するため、アンダーカットや深いトレンチの内部をコーティングするのは困難です。

温度と基板の感度

従来のCVDは、化学反応を開始するために非常に高い温度を必要とすることがよくあります。これは、プラスチックや特定の電子部品などの熱に敏感な基板を損傷または破壊する可能性があります。

PECVDなどの技術は、熱の代わりにプラズマを使用することで、この制限を克服するために特別に開発されました。多くのPVDプロセスも低温で動作できるため、より幅広い基板に適しています。

アプリケーションに最適な選択を行う

成膜方法の選択には、まず最終製品の譲れない要件を定義する必要があります。

- 複雑な3Dオブジェクトを均一にコーティングすることに重点を置く場合: 複雑な表面に適合する能力があるため、CVDが一般的に優れた選択肢となります。

- 金属やセラミックスの非常に純粋で高密度の膜の堆積に重点を置く場合: スパッタリングや蒸着などのPVD法が業界標準となることがよくあります。

- ポリマーなどの温度に敏感な基板への堆積に重点を置く場合: プラズマCVD(PECVD)などの特定の低温プロセスや、特定のPVD技術を調査してください。

これらの基本原則を理解することで、材料と性能の要件を満たす正確な成膜技術を選択できるようになります。

要約表:

| 成膜ファミリー | 主要原理 | 一般的な用途 |

|---|---|---|

| 物理気相成長法(PVD) | 原子をソースから基板へ物理的に輸送する。 | 高純度金属/セラミックコーティング、温度に敏感な基板。 |

| 化学気相成長法(CVD) | 前駆体ガスの化学反応を利用して膜を形成する。 | 複雑な3Dオブジェクトへの均一なコーティング、半導体、LED。 |

プロジェクトに最適な成膜方法の選択でお困りですか? KINTEKは、お客様のあらゆる成膜ニーズに対応するラボ機器と消耗品を専門としています。当社の専門家は、お客様のアプリケーションが要求する正確な膜特性、純度、およびコンフォーマリティを達成するために、理想的なPVDまたはCVDソリューションを選択するお手伝いをします。 当社のチームに今すぐご連絡いただき、お客様固有の要件についてご相談の上、ラボの能力を向上させましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機