アドバンストセラミックスと焼結入門

アドバンスト・セラミックスの特性と重要性

アドバンストセラミックス材料は、主にイオン性または共有結合性のユニークな原子結合構造によって区別され、一連の卓越した特性を付与します。これらの材料は 高強度 と 硬度 を示し、耐久性と機械的ストレスへの耐性を必要とする用途に理想的です。さらに 温度耐性 は特筆すべきもので、極端な熱条件下でも構造的完全性と性能を維持することができます。生体適合性はもう一つの重要な特性であり、人体から有害な反応を引き出すことなく、これらのセラミックを医療用インプラントやその他の生物医学的用途に使用することを可能にします。

焼結プロセス 焼結 は、セラミック粉末が特性を調整された多結晶材料に変化する上で極めて重要な役割を果たします。焼結は、熱と圧力の下でセラミック粒子を圧密化し、緻密でまとまりのある構造を形成させます。このプロセスは、最終的なセラミック製品の機械的、熱的、電気的特性を最適化するために不可欠です。焼結条件を注意深く制御することで、幅広い産業および技術用途に適した特定の特性を持つセラミックを製造することが可能です。

| 特性 | 特性 |

|---|---|

| 強度 | 機械的応力に対する高い耐性 |

| 硬度 | 変形や摩耗に対する高い耐性 |

| 温度耐性 | 極端な温度下でも特性を維持する能力 |

| 生体適合性 | 生体環境に適合し、医療用インプラントに適している。 |

要約すると、アドバンスト・セラミックスのユニークな接合および焼結プロセスは、要求の厳しい環境において優れた性能を発揮することを可能にし、現代の技術および産業において不可欠なものとなっています。

従来の焼結の限界

従来の焼結法は、主に外部加熱と大気圧または機械的圧力の印加に依存しており、特定の材料系に適用する場合、いくつかの固有の限界があります。主な課題の一つは 時間のかかる冷却プロセス 焼結後に必要とされる時間のかかる冷却工程である。この冷却期間の延長は、完成品の製造に必要な時間を増加させるだけでなく、最終部品の精度と信頼性を確保する上で重要な要素である厳しい寸法公差の維持を複雑にします。

さらに 追加加工 が必要であることが、こうした課題をさらに複雑にしている。所望の寸法精度と表面仕上げを達成するためには、この追加工程が必要になることが多く、製造工程の複雑さとコストがさらに増大します。最初の 初期成形工程 粉末の均一性にばらつきがあると、収縮率や部品全体の特性が変化し、最終製品の性能に影響を及ぼす可能性があるためです。

また 生産確立のための高コスト も重要な制限である。焼結施設の設置に必要な多額の投資は、特に製品需要がその費用を正当化できない場合、多くのメーカーにとって参入障壁となり得る。さらに プロセスのばらつき 生産中のプロセスのばらつきは、弱い部品やばらつきのある部品になる可能性があり、焼結プロセス全体を通して正確に制御することの重要性が強調されます。

まとめると、従来の焼結法は広く使用されてきましたが、時間、精度、コスト、プロセス制御の点で限界があり、より高度で効率的な焼結技術の必要性が浮き彫りになっています。

新たな高速焼結技術

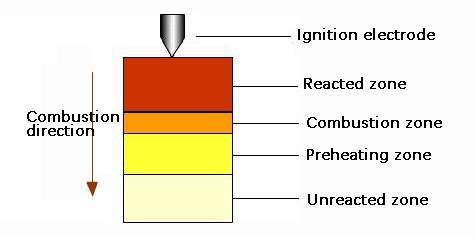

自己伝播型高温焼結(SHS)

燃焼合成とも呼ばれる自己伝播型高温焼結(SHS)は、発熱化学反応の力を利用して迅速な材料合成を促進する画期的な技術です。この方法は、化学反応によって発生する高熱を利用して焼結プロセスを促進し、セラミック粉末を高密度の多結晶材料へと変化させ、その特性を調整する。

SHSの主な利点のひとつは、従来の焼結法で一般的な長時間の外部加熱や高圧力を必要とせず、急速な緻密化を実現できることである。この効率性により、SHSは、時間とエネルギーの節約が重要な産業用途に特に魅力的なものとなっている。このプロセスは、様々な工業生産ラインへの統合に成功しており、安定した品質と性能を備えた高度なセラミック材料の大量生産を可能にしている。

SHSは、単独での応用に加え、他の先端技術と組み合わせることで、その能力をさらに高めている。例えば、SHS粉末合成では、最終的な材料特性をより迅速に制御しながら焼結できる反応性の高い粉末を作ることができる。同様に、SHSと統合された高密度化技術は、材料圧密における特定の課題に対処するために開発され、得られるセラミックスが現代の産業および技術用途の厳しい要件を満たすことを保証している。

SHSの汎用性は、単純な酸化物から複雑な複合材料まで、幅広いセラミック材料への適応性によってさらに実証されている。この広範な適用性は、その効率性と拡張性と相まって、SHSを、現在進行中の先端セラミックスの急速焼結技術の進化における重要なプレーヤーとして位置づけている。

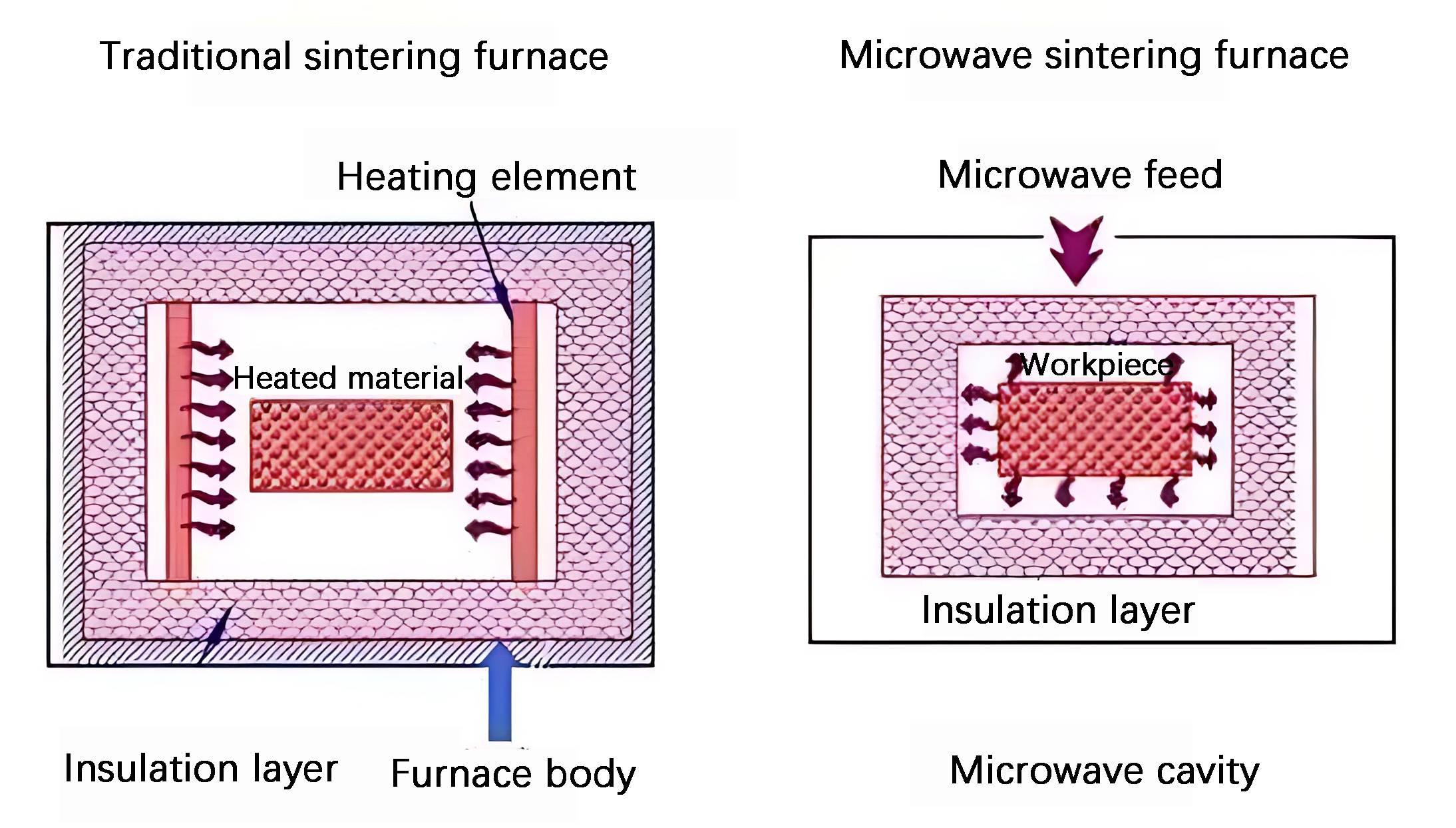

マイクロ波焼結

マイクロ波焼結は、セラミック材料を均一に加熱するためにマイクロ波電磁場の力を利用し、急速な低温焼結を容易にします。この革新的な技術は、光ファイバー、フェライト、超伝導セラミックスを含む、様々な材料に応用されています。外部ソースに依存する従来の加熱方法とは異なり、マイクロ波焼結は材料自体の内部で熱を発生させるため、加熱速度の高速化、エネルギー消費の削減、製品特性の向上など、いくつかの利点があります。

しかしながら、このプロセスに課題がないわけではありません。マイクロ波焼結は、通常、一度に一個のコンパクトを処理し、複数個が必要な場合、全体的な生産性を制限する可能性があります。加えて、マイクロ波の透過深さは、高い導電性と透過性を持つ材料では制限され、粉末の粒径をそれらの特定の材料におけるマイクロ波の透過深さと同様にする必要があります。材料によっては、マイクロ波との結合に失敗するものもあり、また、他の材料は暴走挙動を示し、最終焼結製品の特性にばらつきをもたらすこともある。

このような欠点があるにもかかわらず、マイクロ波焼結は、バイオセラミックスの微細な粒径を維持することに優れており、高性能セラミック部品の製造における貴重なツールとなっています。この技術はまた、金属粉末の焼結にも拡大しました。バルク金属が通常マイクロ波を反射することを考えると、驚くべき応用です。しかし、金属粉末は室温でマイクロ波を効果的に吸収するため、迅速かつ効率的な加熱が可能となり、これを利用して、従来の方法に比べてわずかな時間でさまざまな金属部品を製造することができる。

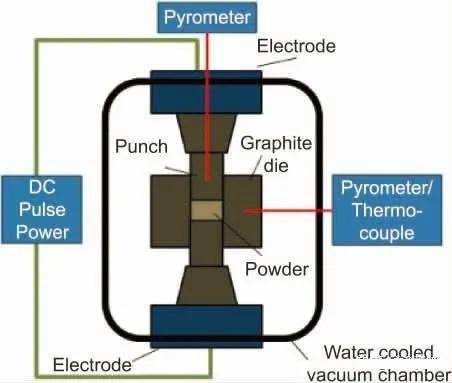

放電プラズマ焼結 (SPS)

放電プラズマ焼結(SPS)は、プロセスに直流パルスを導入し、急速な加熱速度と複数のフィールドの結合を可能にする最先端の焼結技術です。この方法は、パルス直流電流(DC)と金型内の一軸圧力を利用し、直流電流が粉末粒子間にプラズマ放電を発生させます。この放電により急速な加熱と焼結が促進され、多くの場合、酸化を防ぎ材料の純度を維持するために真空または制御された雰囲気の中で行われる。

SPSプロセスは、温度、圧力、加熱速度を精密に制御できることが特徴で、ユニークな微細構造と優れた特性を持つ材料を製造するのに役立っている。特にSPSは、機能性傾斜材料のような、従来焼結が困難であった材料の調製に優れている。SPS特有の急速な加熱速度と短い処理時間は、エネルギー消費量とコストの削減につながり、同時に材料特性と製造効率を向上させる。

SPSは、パルスDCを使用して材料に繰り返し通電し、粒子間に高電流放電を発生させることで作動する。この局所的な高温発生と粒子間隙の減少が相まって、表面拡散と境界欠陥拡散が促進され、粉末粒子界面の溶融と結合につながります。焼結エネルギーが高いため、保持時間が大幅に短縮され、高温が粒子表面に閉じ込められるため、粒子内の粒成長が抑制される。この制御された粒径は、高密度材料の焼結を達成し、焼結体の微細構造を最適化するために極めて重要である。

さらに、SPSは粉末成形と焼結を単一のプロセスに統合するため、予備成形や添加剤またはバインダーが不要になります。この合理的なアプローチは、製造工程を簡素化するだけでなく、機械的、電気的、熱的特性が向上したセラミックスの製造にも貢献します。SPSの多用途性と効率性により、高密度で微細なセラミック、金属、および複合材料の製造において、材料科学、ナノテクノロジー、およびエンジニアリングを含むさまざまな分野で好ましい選択肢となっている。

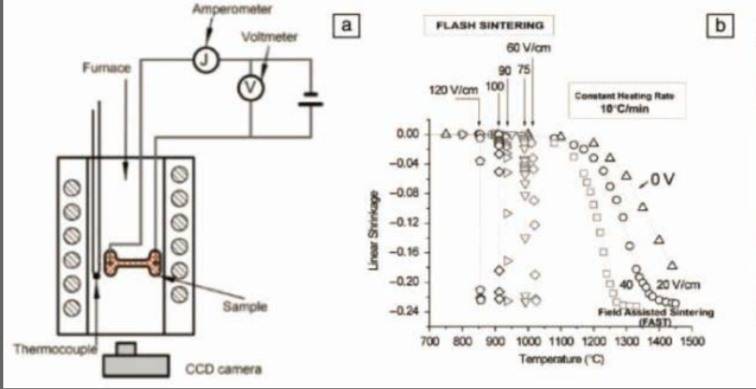

フラッシュ焼結(FS)

Colognaらによって開拓されたフラッシュ焼結(FS)は、電界の力を利用して迅速かつ低温の焼結プロセスを促進する。この革新的な技術は、熱暴走、抵抗率の急激な低下、フラッシュ現象の発生など、一連の特徴的な現象を特徴とする。これらの現象は総体的に、従来の方法と比較して著しく高速であるだけでなく、より低い炉温を必要とする焼結プロセスに寄与している。

FSにおける電場の印加は、セラミック粉末の緻密化を促進する効果のカスケードを引き起こします。例えば、熱暴走は加熱プロセスを加速し、抵抗率の急激な低下は材料の微細構造の急速な変化を示す。フラッシュ現象は、均一かつ急速な緻密化を促進するエネルギーの局所的なバーストを提供することにより、焼結プロセスの効率をさらに高めます。

電界アシスト焼結技術(FAST)やスパークプラズマ焼結(SPS)のような、ジュール加熱によって金型と試料を加熱する直流に依存する他の急速焼結技術と比較して、FSには独自の利点があります。FAST/SPSも高い加熱速度と短い処理時間を実現しますが、FSの電界への依存は、特定の材料系にとって特に有益な、異なるダイナミックスをもたらします。FSの典型的な低温と金型圧力は、潜在的に並外れた特性を持つ先端セラミックスの製造法として有望である。

このように、FSはアドバンスト・セラミックスの迅速な焼結のための多目的で効率的な方法として際立っており、エネルギー消費を抑え、処理時間を短縮して高性能材料を製造する道を提供しています。

冷間焼結 (CS)

アンドールの研究グループが提唱する画期的な技術革新であるコールド・シンタリング(CS)は、過渡溶媒と高圧力のユニークな組み合わせを採用し、120~300℃という極めて低い温度でセラミック粉末の緻密化を実現する。この方法は、従来の高温焼結プロセスに必要なエネルギー消費を大幅に削減するだけでなく、高性能セラミックスの製造に新たな道を開くものである。

CSプロセスは、緻密化を達成するために通常1000℃を超える温度を必要とする従来の焼結技術とは一線を画している。その代わりに、CSは溶媒と圧力の相乗効果を活用し、低温で粒子の再配列と拡散を迅速に促進する。このアプローチは、高温に敏感な材料や、高温で相の不安定性を示す材料に特に有利である。

さらに、CSプロセスで高圧(350~500MPa)を使用することで、粒子の再配列の効率が高まり、セラミック粉末を短時間で高密度にすることができます。この迅速な高密度化プロセスは、エネルギーを節約するだけでなく、優れた機械的・機能的特性を持つセラミックの製造を可能にする。

CSの革新的な性質は、セラミック材料の融点よりもはるかに低い温度で緻密化を達成する能力にあり、それによって高温焼結に伴う制限を回避している。このため、CSは、最適な性能を達成するために微細構造の精密な制御を必要とする構造セラミックスや機能性セラミックスなど、さまざまな先端セラミックスの製造にとって魅力的な選択肢となっている。

要約すると、冷間焼結はセラミック製造の分野における大きな飛躍を意味し、従来の焼結法に代わる低温・高効率の代替法を提供します。エネルギー消費を削減し、効果的に焼結できる材料の範囲を拡大することで、CSは様々な産業用途における高性能セラミックの生産に革命をもたらす可能性を秘めています。

発振型加圧焼結(OPS)

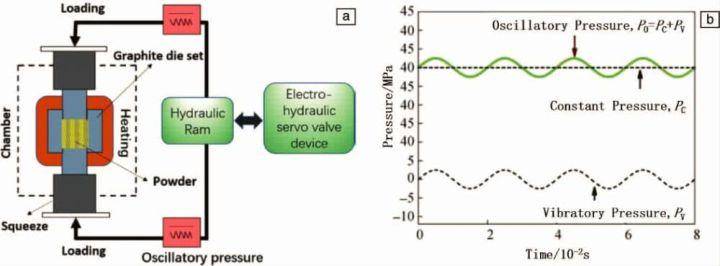

オシレート加圧焼結(OPS)は、緻密化プロセス中に連続的に振動する圧力を用いる新しい焼結技術であり、従来の静圧方式と比較して大きな利点を提供します。この革新的なアプローチは、緻密化速度を向上させるだけでなく、結晶粒の成長を効果的に抑制し、超高強度・高信頼性の材料作りにつながります。

OPSの背後にあるメカニズムは、いくつかの重要な要素に分解することができる:

-

粒子の再配列と凝集除去:焼結プロセス中に加えられる連続的な振動圧力は、粒子の再配列を促進し、粒子の凝集を排除することにより、拡散距離を大幅に短縮します。このプロセスは、高い充填密度を達成することが重要な焼結の初期段階で特に効果的です。

-

強化された焼結推進力:焼結の中期と後期では、振動圧力が粉末の緻密化のための大きな駆動力を提供します。この駆動力の増大により、粘性流動と拡散クリープが加速され、焼結体内の結晶粒回転、粒界スリップ、塑性変形が促進される。これらのメカニズムにより、グリーン体の緻密化が促進されます。

-

調節可能な周波数と圧力:振動圧力の周波数と大きさを微調整することで、塑性変形を促進することができ、焼結の後期段階で粒界の形成と結合を促進します。この調整により、材料内の残留気孔が完全に除去され、材料の密度が理論限界に近づきます。

-

結晶粒成長の抑制:OPSの際立った特徴のひとつは、結晶粒の成長を効果的に抑制する能力である。これは、振動圧力の連続的な印加によって達成され、粒界を強化し、粒の無秩序な成長を防止することで、材料の微細構造を維持します。

すなわち、粒界拡散、格子拡散、蒸発-凝縮などの従来の拡散ベースのメカニズム、および粒子の再配列、粒界スリップ、塑性変形、気孔放電などの振動圧力によってもたらされる新しいメカニズムです。これらの複合メカニズムにより、OPSは粉末の緻密化を促進し、焼結温度を下げ、保持時間を短縮し、粒成長を抑制し、最終的に比類ない強度と信頼性を備えたセラミック材料を調製することができる。

要約すると、OPSはセラミック焼結の分野における重要な進歩であり、得られる材料の微細構造と高性能を維持しながら、低温で迅速な緻密化を達成するという課題に対する包括的なソリューションを提供するものである。

結論

課題と将来展望

先端セラミック材料の開発において大きな前進があった一方で、いくつかの根強い課題が依然としてその普及を妨げています。その最たるものが 信頼性 , 高密度化 そして 材料強度 .特に、セラミック材料は過酷な条件にさらされることが多いため、さまざまな用途にわたって一貫した信頼性の高い性能を達成することは、依然として大きなハードルとなっています。

この分野の今後の研究は、セラミックスの特性を大幅に向上させることが期待できる革新的なアプローチを通じて、こうした課題に対処することを目指しています。主な目標のひとつは 低温での急速な高密度化 .この目的は、エネルギー消費を削減するだけでなく、材料の欠陥につながる熱応力を最小限に抑えることができるため、非常に重要である。次のような技術がある。 フラッシュ焼結(FS) および コールド・シンタリング(CS) がこの研究の最前線にあり、これらの目標を達成するための有望な方法を提供している。

加えて、均一な構造と微細な結晶粒を持つセラミックスを調製するための努力も続けられている。 均一な構造と微細な結晶粒を持つセラミックスを .このように微細構造の均一性に焦点が当てられるようになったのは、一般的に結晶粒を微細化することで、より高い強度や耐摩耗性、耐破壊性などの機械的特性が向上するという理解が背景にある。次のような新しい技術 放電プラズマ焼結(SPS) および オシレート加圧焼結(OPS) は、粒径と分布をより効果的に制御するために研究されている。

さらに、以下のような複数の焼結技術の統合も進められている。 を組み合わせるなど、複数の焼結技術を統合している。 マイクロ波焼結 マイクロ波焼結 マイクロ波焼結法は、それぞれの方法のユニークな利点を活用するために研究されている。この学際的なアプローチは、焼結プロセスを最適化し、強度と信頼性を向上させるだけでなく、用途の幅を広げたセラミックへと導くことを目的としています。

要約すると、セラミック材料研究の将来は、新しい焼結技術と材料科学のより深い理解の組み合わせによって、これらの課題を克服することにあります。目標は、生産効率が高いだけでなく、優れた性能特性を持ち、ますます要求の厳しくなる環境での応用への道を開くセラミックスを創り出すことである。