本質的に、化学気相成長法(CVD)は、高性能で超薄型の固体膜を表面に生成するために使用される洗練された製造プロセスです。反応性ガス(前駆体)をチャンバーに導入し、それが加熱された物体(基板)上で分解・反応することで、望ましい材料層を層ごとに、卓越した純度と制御性で構築します。

CVDの真の価値は、単にコーティングを施すことだけでなく、原子レベルから材料を構築する能力にあります。この精度により、従来の製造方法では不可能だった次世代のエレクトロニクス、耐久性のある部品、および先進材料の製造が可能になります。

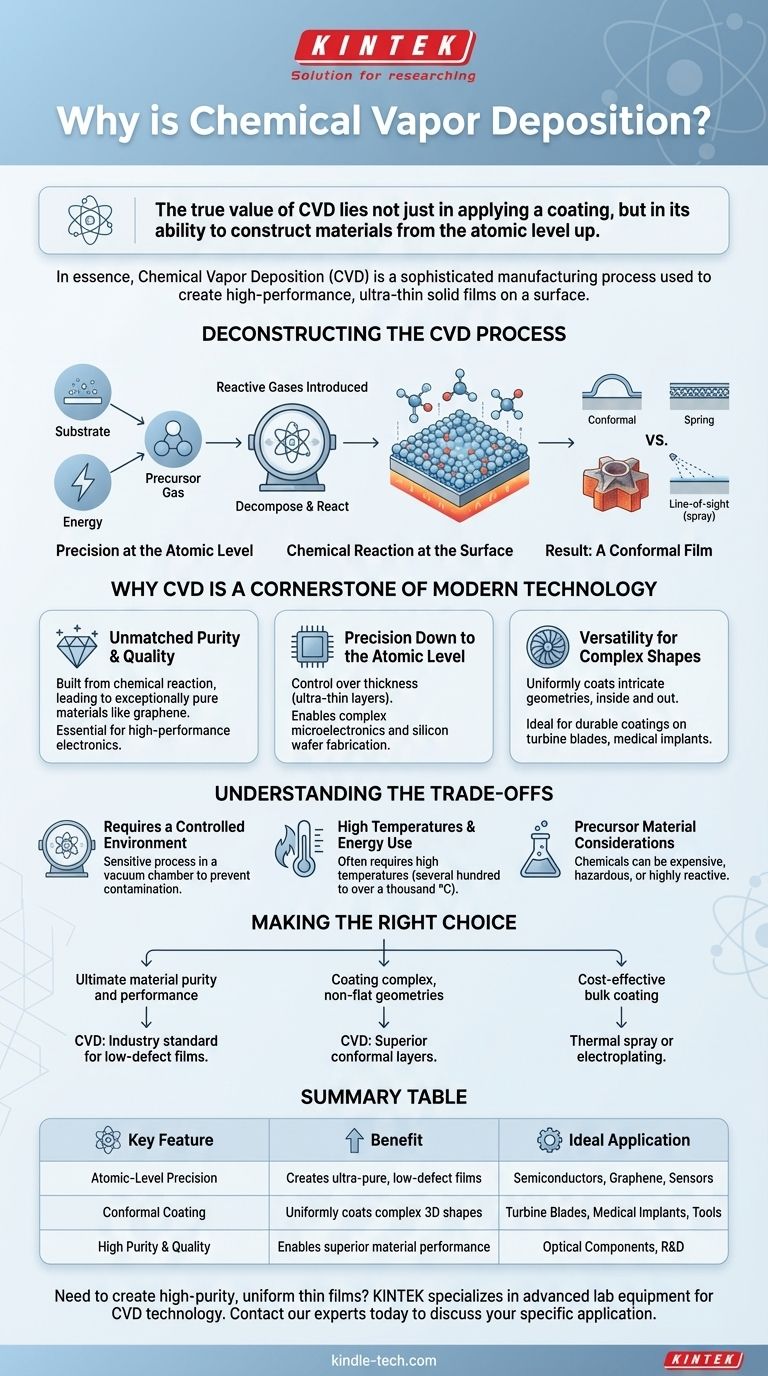

CVDプロセスの解剖

CVDがなぜこれほど強力なのかを理解するには、まずその基本的なメカニズムを見る必要があります。これは表面を塗装するというより、その上に結晶構造を精密に構築することに近いのです。

主要な構成要素

このプロセスは、3つの主要な要素に依存しています。基板(コーティングされる物体)、前駆体ガス(原料)、そしてエネルギー(通常は熱)です。基板は真空チャンバー内に配置されます。

最終的な膜に必要な原子を含む揮発性の前駆体ガスが、その後チャンバー内に導入されます。

表面での化学反応

前駆体ガス分子が加熱された基板に接触すると、一連の事象が引き起こされます。熱エネルギーによってガス分子が反応または分解します。

この化学反応により、望ましい固体材料が基板表面に直接堆積し、不要な副生成物はガスとして除去されます。

結果:均一な膜

時間が経つにつれて、このプロセスは薄く、緻密で、非常に純粋な膜を形成します。前駆体がガスであるため、基板のあらゆる特徴の周りや内部に流れ込み、信じられないほど均一なコーティングを保証します。これはコンフォーマル(均一)コーティングとして知られています。

これは、複雑な表面や内部表面を均一にコーティングできないスプレー塗装のような「見通し線」プロセスとは根本的に異なります。

なぜCVDは現代技術の礎なのか

CVDプロセスのユニークな性質は、最も先進的な製品を製造するために不可欠な能力を与えます。その重要性は、他のプロセスでは匹敵しない純度、精度、汎用性の組み合わせを提供することにあります。

比類のない純度と品質

純粋なガスを用いた化学反応から直接膜が構築されるため、得られる材料は非常に純粋で、ほぼ完璧な構造を持つことができます。

これが、CVDがグラフェンやその他の高度な半導体を製造するための主要な方法である理由です。わずかな不純物でも故障を引き起こす可能性がある高性能エレクトロニクスにとって、低い欠陥数は不可欠です。

原子レベルまでの精度

CVDは、堆積される膜の厚さと特性を非常に高度に制御することを可能にします。時にはわずか数原子の厚さの超薄層を作成することも可能です。

このレベルの精度は、現代のマイクロエレクトロニクスの基盤であり、シリコンウェハー上に複雑な電気回路やプロセッサを製造することを可能にします。

複雑な形状への汎用性

プロセスの非見通し線的な性質により、CVDは複雑で入り組んだ形状を、内部も外部も均一にコーティングすることができます。

これは、タービンブレード、医療用インプラント、工業用工具などの部品に耐久性のある保護コーティングを作成する上で非常に貴重です。これらの部品では、完全かつ均一な被覆が性能と寿命にとって不可欠です。

トレードオフを理解する

強力である一方で、CVDは万能な解決策ではありません。その精度には特定の要件と制限があり、特定の用途には不向きです。

管理された環境が必要

CVDプロセスはデリケートであり、真空チャンバー内で実行する必要があります。これは、空気からの汚染を防ぎ、反応化学を正確に制御するために必要です。

この要件により、大気圧下で行われるより単純なコーティング方法と比較して、装置の複雑さとコストが増加します。

高温とエネルギー使用

ほとんどのCVDプロセスは、化学反応を促進するために高温(しばしば数百から千度以上)に依存しています。

この高いエネルギー消費は、運用コストとして大きなものとなる可能性があります。さらに、基板材料は、損傷したり溶融したりすることなく、これらの温度に耐えられる必要があります。

前駆体材料に関する考慮事項

前駆体化学物質の選択は非常に重要です。これらは高価であったり、危険であったり、非常に反応性が高かったりするため、専門的な取り扱いと安全プロトコルが必要です。化学物質は、目的の膜と基板に完全に適合している必要があります。

目標に合った適切な選択をする

CVDが適切な技術であるかどうかを決定することは、最終的な目標に完全に依存し、究極の性能の必要性とコストおよび複雑さのバランスを取ることになります。

- 究極の材料純度と性能が主な焦点である場合:CVDは、高度な半導体、センサー、光学部品に必要な低欠陥、高純度膜を作成するための業界標準です。

- 複雑な非平面形状のコーティングが主な焦点である場合:CVDが複雑な表面に完全に均一な層を作成できる能力は、あらゆる見通し線堆積技術よりも優れています。

- 費用対効果の高いバルクコーティングが主な焦点である場合:単純な形状の厚く、重要でないコーティングには、溶射や電気めっきのような、より速く安価な方法がより適切である場合があります。

最終的に、化学気相成長法は、材料の完璧さと原子スケールでの制御が譲れないアプリケーションにとって、実現を可能にする技術です。

要約表:

| 主な特徴 | 利点 | 理想的な用途 |

|---|---|---|

| 原子レベルの精度 | 超高純度、低欠陥膜を生成 | 半導体、グラフェン、センサー |

| コンフォーマルコーティング | 複雑な3D形状を均一にコーティング | タービンブレード、医療用インプラント、工具 |

| 高純度&高品質 | 優れた材料性能を実現 | 光学部品、研究開発 |

研究室や生産ラインで高純度で均一な薄膜を作成する必要がありますか? KINTEKは、精密な材料堆積のための高度な実験装置と消耗品の提供を専門としています。当社のCVD技術の専門知識は、お客様のプロジェクトが要求する材料の完璧さを達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究室のニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- CVDではどのくらいの温度が維持されますか?優れたコーティングのための高温プロセスの解明

- リチウムアノードにおけるCVDの利点は何ですか?精密薄膜保護によるバッテリー安定性の向上

- CVDで成膜できる材料は何ですか?金属からダイヤモンドまで、その全範囲を解き放つ

- CVDとスパッタリングの違いは何ですか?適切な薄膜成膜法を選択する

- イオンビーム成膜技術はスパッタリングとどう違うのですか?優れた成膜制御のためのプラズマ分離

- 熱蒸着(Thermal Vapour Deposition)とは何か?高純度コーティングのための簡単なガイド

- 薄膜作製の方法とは?PVDとCVD技術のガイド

- 化学気相成長法はどのくらい費用がかかりますか?高性能コーティングの真のコストを理解する