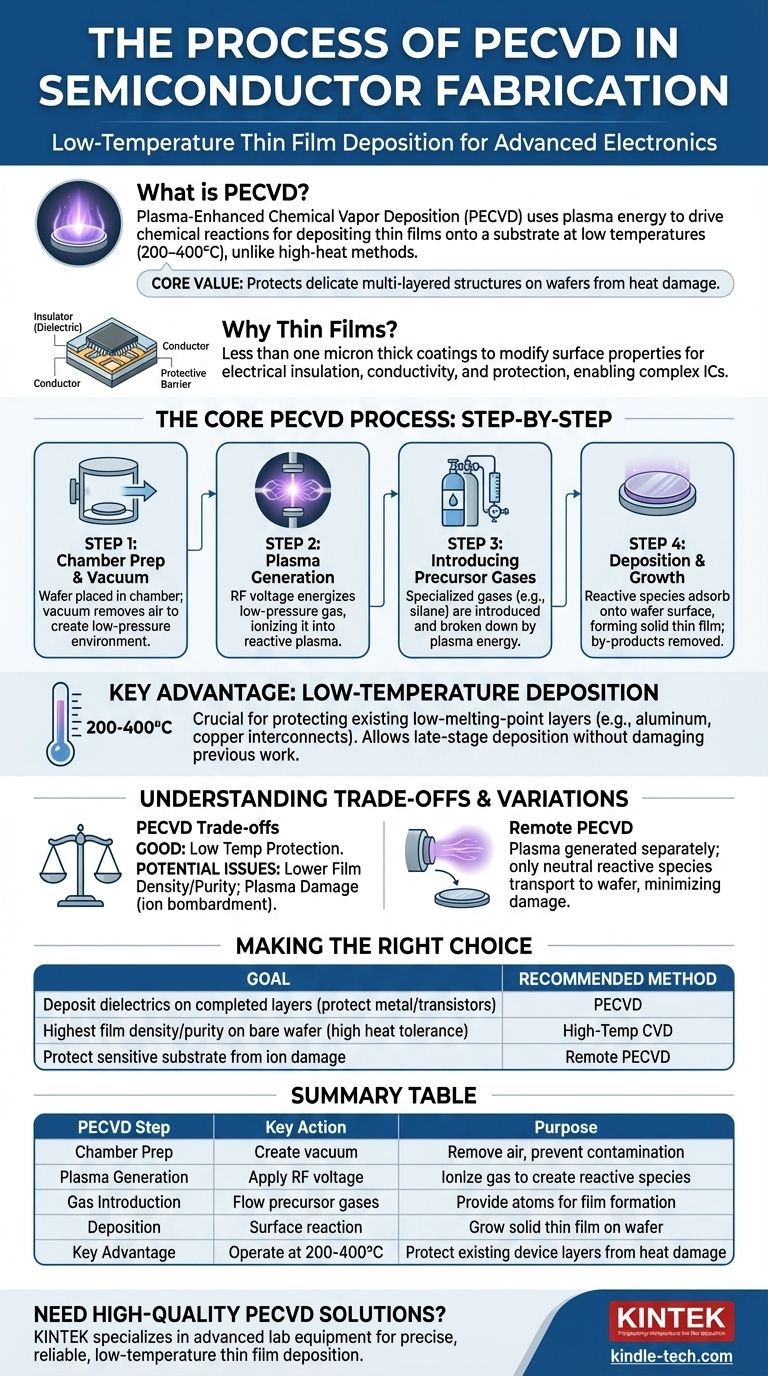

半導体製造において、プラズマ支援化学気相成長法(PECVD)は、シリコンウェーハなどの基板上に材料の薄膜を堆積させるために使用されるプロセスです。高い熱を必要とする従来の製法とは異なり、PECVDはプラズマからのエネルギーを利用して化学反応を促進し、大幅に低い温度で高品質な膜堆積を可能にします。

PECVDの核心的な価値は、低温で必須の絶縁膜や導電膜を堆積できる点にあります。これにより、半導体ウェーハ上にすでに構築されているデリケートな多層構造が、高温プロセスによって損傷したり破壊されたりするのを防ぎます。

半導体における薄膜が極めて重要である理由

表面特性の改変

薄膜とは、基板の表面特性を根本的に変えるために適用されるコーティングであり、厚さは通常1ミクロン未満です。これは現代のエレクトロニクス製造における基本的な技術です。

チップにおける必須の役割

半導体デバイスにおいて、これらの膜は極めて重要な機能(役割)を果たします。電気絶縁体(誘電体)、導体、あるいは腐食や摩耗に対する保護バリアとして機能し、複雑な集積回路の作成を可能にします。

コアとなるPECVDプロセス:ステップごとの詳細

ステップ1:チャンバーの準備と真空引き

基板(ウェーハ)が反応チャンバー内に設置されます。真空システムが空気を排出し、プラズマを維持し汚染を防ぐために必要な低圧環境を作り出します。

ステップ2:プラズマの生成

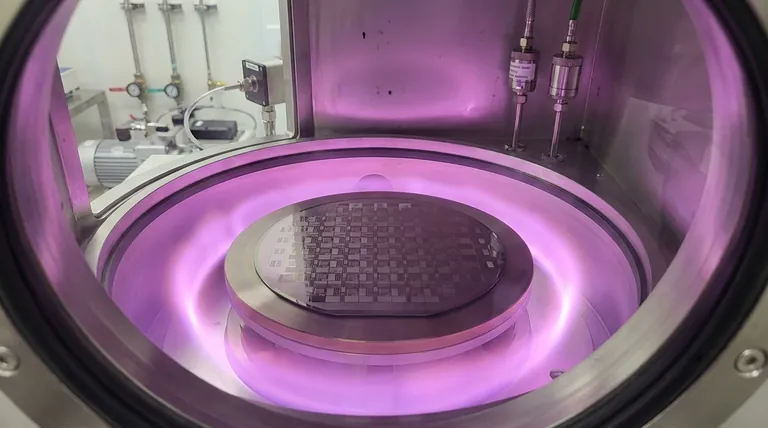

通常、高周波(RF)電圧などの外部エネルギー源がチャンバー内の電極に印加されます。これにより低圧ガスが励起され、イオン化してプラズマが形成されます。これはしばしば特徴的なグロー放電として観察されます。

ステップ3:前駆体ガスの導入

目的の膜に必要な原子(例:シリコン膜の場合はシラン)を含む特殊な前駆体ガスがチャンバーに導入されます。プラズマの高エネルギーにより、これらのガス分子は非常に反応性の高い化学種(イオンやラジカル)に分解されます。

ステップ4:堆積と膜の成長

これらの反応性種はチャンバー内を拡散し、より冷たいウェーハの表面に吸着します。その後、表面で反応し、固体の安定した薄膜を形成します。反応によって生じた不要な副生成物は、真空ポンプによって継続的に除去されます。

主な利点:低温堆積

既存構造の保護

PECVDを特徴づけるのは、その低い動作温度(通常200~400°Cの範囲)です。最新のマイクロプロセッサには、融点が低いアルミニウムや銅などの金属配線を含む多くの層があります。

複雑なデバイスの実現

高温堆積法(しばしば600°C超)では、以前に製造された層が溶けたり損傷したりします。PECVDにより、製造プロセスの後半で重要な膜を堆積させることが可能になり、それまでに行われた作業を破壊することなく済むため、先端エレクトロニクスには不可欠です。

トレードオフの理解

膜の品質 対 温度

PECVD膜は良好ですが、高温法で堆積された膜と比較して、密度が低かったり、前駆体ガス由来の水素などの不純物を含んでいたりすることがあります。熱エネルギーが低いため、原子が完全に整列した構造に配列しない場合があります。

プラズマ損傷の可能性

プラズマ内の高エネルギーイオンが、堆積中にウェーハ表面を衝突することがあります。この物理的な衝撃は、基板や膜自体に欠陥や応力を引き起こすことがあります。

重要な派生技術:リモートPECVD

プラズマ損傷を軽減するために、リモートPECVDと呼ばれる技術が使用されます。この方法では、プラズマは別の領域で生成され、化学的に反応性はあるが電気的に中性な種のみがウェーハに輸送されます。これにより、デリケートな基板を直接的なイオン衝撃から保護します。

目的に合った正しい選択をする

堆積方法を選択する際、その決定は常に製造工程の特定の要件によって左右されます。

- 完成したデバイス層への誘電体膜の堆積が主な焦点である場合: 既存の金属配線やデリケートなトランジスタの熱損傷を避けるため、PECVDが標準的な選択肢となります。

- ベアウェーハ上で可能な限り最高の膜密度と純度を達成することが主な焦点である場合: 基板が極度の熱に耐えられる限り、高温化学気相成長法(CVD)の方が優れている可能性があります。

- イオン損傷から極めてデリケートな基板を保護することが主な焦点である場合: リモートPECVDは、プラズマ誘発欠陥のリスクを最小限に抑えつつ、低温の利点を提供します。

結局のところ、PECVDは、低温膜堆積という重要な課題を解決することにより、現代の半導体デバイスの複雑さと高密度化を可能にする基盤技術なのです。

要約表:

| PECVDステップ | 主要な動作 | 目的 |

|---|---|---|

| チャンバー準備 | 真空の作成 | 空気の除去、汚染の防止 |

| プラズマ生成 | RF電圧の印加 | ガスのイオン化による反応性種の生成 |

| ガス導入 | 前駆体ガスの流動 | 膜形成のための原子の供給 |

| 堆積 | 表面反応 | ウェーハ上での固体薄膜の成長 |

| 主な利点 | 200~400°Cでの動作 | 既存のデバイス層を熱損傷から保護 |

半導体製造のために高品質なPECVDソリューションをお探しですか? KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を専門としています。当社の専門知識は、デリケートなウェーハ構造を保護する、信頼性の高い低温プロセスを保証します。当社のPECVDシステムが半導体製造の歩留まりと性能をどのように向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置