ろう付けの主な利点は、異種金属を、母材自体よりも強力な結合で接合できることです。このプロセスは、部品を溶融させることなく加熱して接合するため、元の特性を維持し、歪みを最小限に抑え、他の方法では不可能な信じられないほど複雑で繊細なアセンブリを作成できます。

ろう付けの核となる利点は、単一の原理に由来します。それは、母材よりも融点の低いろう材を使用することです。この根本的な違いにより、溶融溶接に伴う高温、歪み、材料の制約なしに、強力でクリーンな接合部が可能になります。

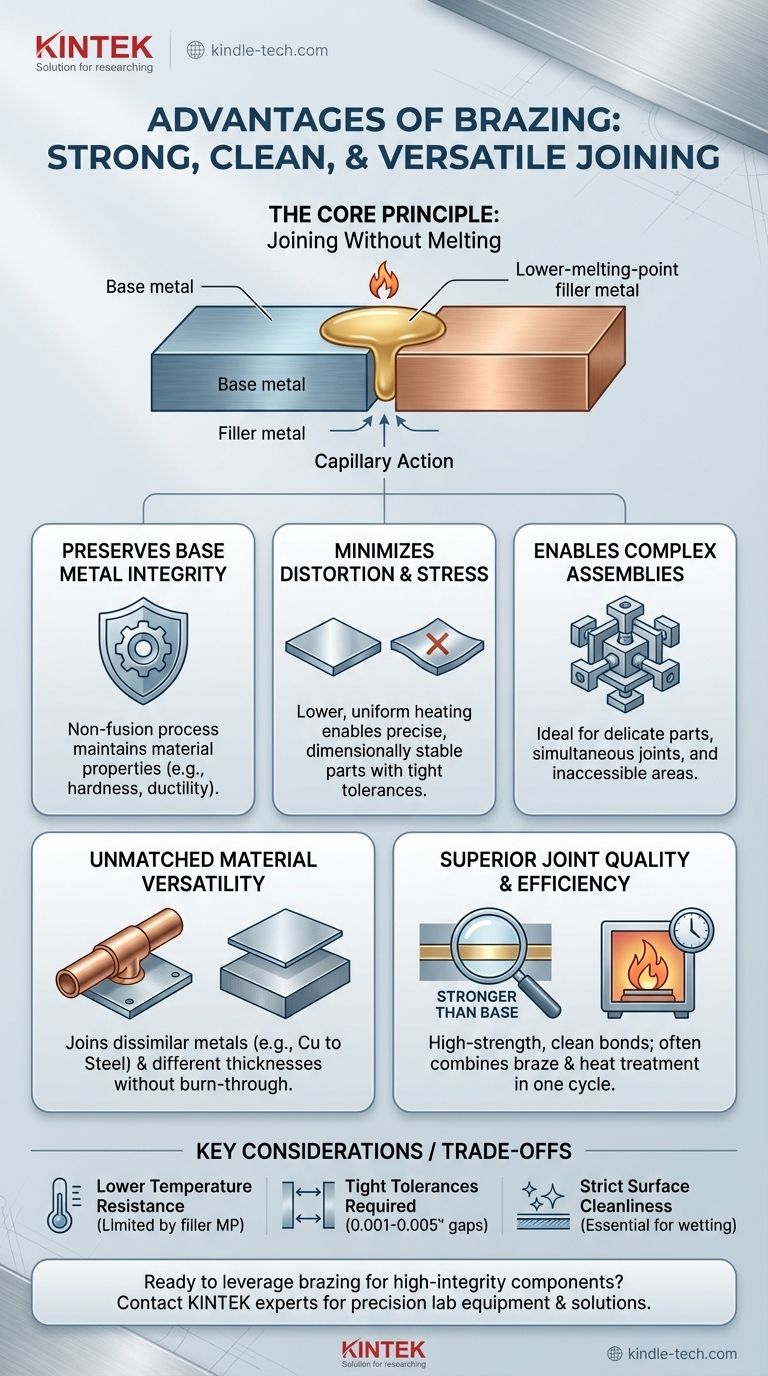

核となる原理:溶融させずに接合する

ろう付けは、ろう材を溶融させるのに十分な温度でありながら、接合される部品の融点よりもはるかに低い温度という「スイートスポット」で機能します。これが、その最も重要な利点の源です。

母材の完全性の維持

部品を溶融させて接合する溶接とは異なり、ろう付けは母材をそのまま残します。

この非溶融プロセスにより、硬度や延性など、親材料の慎重に設計された冶金学的特性が接合プロセスによって損なわれることはありません。

歪みと応力の最小化

ろう付け、特に炉内ろう付けに伴う低温と均一な加熱は、熱歪みを大幅に低減します。

これにより、部品が寸法的に安定した状態を保つため、非常に厳しい公差を持つ高精度部品の組み立てが可能になります。ゆっくりと制御された冷却サイクルも残留応力を最小限に抑え、最終部品の機械的性能を向上させます。

複雑なアセンブリの実現

このプロセスの穏やかな性質は、複雑な部品や繊細な部品の製造に理想的です。複数の接合部を同時に作成でき、毛細管現象によって長くアクセスできない接合部を満たすことができます。これは他の方法では達成できません。

比類のない材料の多様性

ろう付けは、溶融のために母材が化学的に適合している必要がないため、材料選択において比類のない柔軟性を提供します。

異種金属の接合

これは、ろう付けの最も称賛される利点の1つです。銅と鋼、またはアルミニウムとステンレス鋼など、完全に異なる種類の金属間に強力な結合を作成するための効果的で信頼性の高い方法です。

異なる厚さへの対応

ろう付けは、薄い部品を厚い部品に接合するのに優れています。溶接では、薄い材料を焼き切ってしまうという一般的な問題がありますが、ろう付けの低い均一な熱適用は、このリスクを完全に排除します。

優れた接合品質とプロセス効率

現代のろう付け技術、特に真空および制御雰囲気炉内ろう付けは、大量生産に適した再現性の高いクリーンな結果をもたらします。

高強度でクリーンな接合部

適切に設計されたろう付け接合部は、毛細管現象を利用して溶融したろう材を部品間の狭い隙間に引き込みます。

これにより、多くの場合、母材よりも強力な、完全でボイドのない結合が作成されます。さらに、真空ろう付けのようなプロセスは、非常にクリーンな環境を作り出し、後処理の洗浄やフラックス除去を必要としない、明るく光沢のある接合部を生成します。

単一サイクルでのプロセスの組み合わせ

ろう付けは、他の熱処理プロセスと統合できることがよくあります。単一の炉サイクルを使用して、アセンブリをろう付けし、同時に硬化または焼鈍することができ、時間、取り扱い、コストを大幅に節約できます。

トレードオフの理解

完璧なプロセスはありません。ろう付けを効果的に使用するには、その限界を理解する必要があります。

低い耐熱性

ろう付けされた部品の使用温度は、使用されるろう材の融点によって根本的に制限されます。ろう材の融点に近い温度にさらされると接合部が破損するため、溶接接合部が優れている一部の非常に高温の用途には適していません。

厳しい公差の要件

強力な接合部を作成する毛細管現象は、部品間の隙間が非常に小さく、正確に制御されている場合(通常0.001~0.005インチ)にのみ機能します。これは、ろう付けを目的とした部品は、溶接を目的とした部品よりも精密な機械加工が必要になることが多いことを意味します。

表面の清浄度は譲れない

ろう付けは表面汚染に非常に敏感です。プロセス前に、母材からすべての油、酸化物、破片を徹底的に洗浄する必要があります。汚染物質があると、ろう材が適切に濡れて流れるのを妨げ、接合部の破損につながります。

これをプロジェクトに適用する方法

接合方法の選択は、設計と用途の特定の要件に完全に依存します。

- 異種材料または異なる厚さの金属の接合が主な焦点である場合: ろう付けは、多くの場合、唯一の実行可能で最も効果的な方法です。

- 複雑なアセンブリの正確な寸法を維持することが主な焦点である場合: ろう付けの低い熱入力と最小限の歪みは、高熱溶融プロセスよりも優れています。

- クリーンで再現性のある接合部の大量生産が主な焦点である場合: 炉内ろう付けのバッチ処理と統合された熱処理機能は、大幅な効率と品質管理を提供します。

これらの原理を理解することで、ろう付けを単なる接合技術としてだけでなく、高品位部品の戦略的な製造プロセスとして活用できます。

概要表:

| 利点 | 主なメリット |

|---|---|

| 異種金属の接合 | 銅と鋼などの異なる金属間に強力な結合を作成します。 |

| 歪みの最小化 | 低い熱入力により、部品の寸法と完全性を維持します。 |

| 複雑なアセンブリの実現 | 複数の接合部を持つ複雑または繊細な部品に最適です。 |

| 優れた接合強度 | 毛細管現象により、母材よりも強力なボイドのない結合が作成されます。 |

| プロセス効率 | 単一の炉サイクルで熱処理と組み合わせることができます。 |

高品位部品にろう付けを活用する準備はできていますか?

KINTEKでは、高度な製造プロセス向けの精密ラボ機器と消耗品を専門としています。当社の専門知識は、複雑なアセンブリに強力でクリーンな接合部を実現し、歪みを最小限に抑え、優れた性能を保証するろう付けソリューションの実装を支援します。

今すぐ当社の専門家にお問い合わせください。当社のろう付けソリューションがお客様の生産効率と製品品質をどのように向上させることができるかについてご相談ください。

ビジュアルガイド