簡単に言えば、DLC(ダイヤモンドライクカーボン)コーティングは、標準的なPVD(物理蒸着)コーティングよりも一般的に硬度が高く、耐久性があり、潤滑性に優れています。どちらも表面性能を大幅に向上させますが、DLCはPVDプロセス自体を使用して適用されるプレミアムな高性能バリアントです。

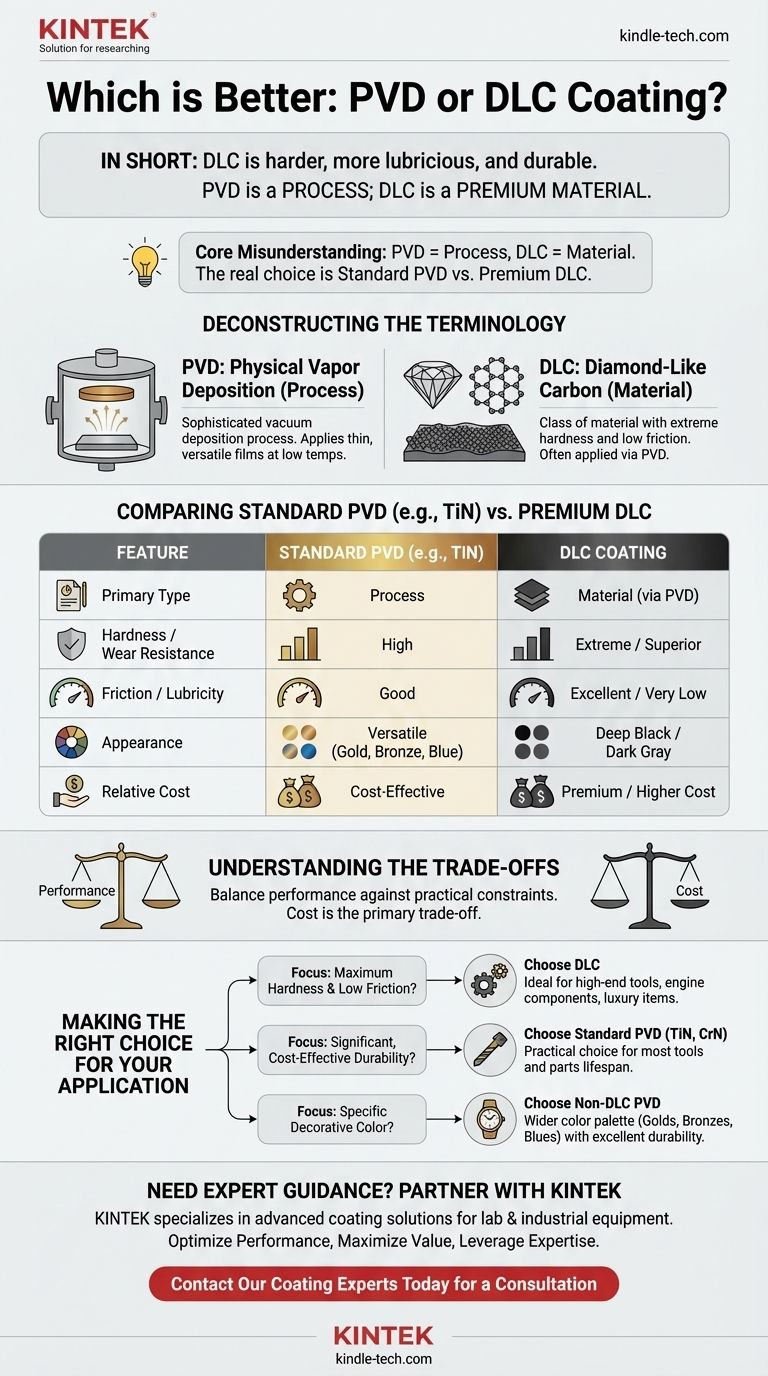

根本的な誤解は、「PVD対DLC」という対立構造にあります。PVDはコーティングを適用するために使用されるプロセスであり、DLCは適用される材料です。本当の選択肢は、標準的でコスト効率の高いPVDコーティング(窒化チタンなど)と、最高の性能を追求するためのプレミアムDLCコーティングとの比較になります。

用語の解剖:プロセス対材料

情報に基づいた意思決定を行うためには、これらの用語が実際に何を意味するのかを理解することが不可欠です。混乱は、それらが同じように使われるマーケティング用語から生じることがよくあります。

PVD(物理蒸着)とは?

PVDは高度な真空成膜プロセスです。簡単に言えば、固体材料(窒化チタンや炭素など)を真空チャンバー内で気化させ、基材上に薄く高性能な膜として堆積させます。

このプロセスは、その多用途性で評価されています。数十種類の異なるタイプのコーティングを適用でき、それぞれが独自の特性を持っています。

PVDコーティングは比較的低温で適用されるため、下地の部品の反りや損傷を防ぎます。これは、切削工具や時計ケースなど、公差の厳しい部品に最適です。

DLC(ダイヤモンドライクカーボン)とは?

DLCは、天然ダイヤモンドとグラファイトの両方の特性を持つ分子構造を持つ特定の材料クラスです。純粋なダイヤモンドではなく、非晶質の炭素膜です。

DLCを特徴づけるのは、その極端な硬度と非常に低い摩擦であり、滑らかで耐久性のある表面を作り出します。ある資料が指摘するように、これは合成ダイヤモンドと同様の方法で製造され、他の一般的なコーティングよりも「著しく硬く、耐性があります」。

重要なことに、DLCはほとんどの場合、PVDプロセスを使用して表面に適用されます。したがって、DLCはPVDの代替品ではなく、ハイエンドなタイプのPVDコーティングなのです。

標準的なPVDコーティング対DLCの比較

人々が「PVD対DLC」と尋ねるとき、彼らは通常、窒化チタン(TiN)のような一般的なPVDコーティングと、より高度なDLCとを比較しています。

性能:硬度と耐摩耗性

TiNのような標準的なPVDコーティングは、表面の硬度と耐摩耗性を劇的に向上させます。傷、摩耗、腐食に対して優れた保護を提供します。

DLCはこれをさらに一歩進めます。そのダイヤモンドライクな炭素構造は、他のほぼすべてのPVDコーティングよりも優れたレベルの硬度と耐傷性を実現します。極度の摩耗を伴う用途では、DLCが明確な性能リーダーとなります。

性能:摩擦と潤滑性

すべてのPVDコーティングは非コーティング表面と比較して摩擦を低減しますが、DLCは別のレベルにあります。それは非常に滑らかな、つまり「潤滑性の高い」表面を作り出します。

これにより、DLCは内部エンジン部品、銃のボルト、エリートな時計ムーブメントなど、摩擦の最小化が最優先される高性能な可動部品にとって最高の選択肢となります。

外観と美学

標準的なPVDプロセスでは、さまざまな色合いのゴールド、ブロンズ、ブルー、ブラックなど、幅広い安定した装飾的な色を生み出すことができます。これにより、消費者製品にとって多用途な選択肢となります。

DLCコーティングは、ほとんどの場合、濃い灰色または深いリッチな黒色です。この外観はタクティカル製品や高級品で非常に望ましいものですが、他のPVDタイプのような色の多様性はありません。

トレードオフの理解

コーティングの選択は、常に性能と他の実用的な制約とのバランスを取ることです。すべてのシナリオに単一の「最良の」選択肢というものはありません。

決定要因:コスト

主なトレードオフはコストです。高品質なDLC膜を堆積させるプロセスは、標準的なTiNコーティングよりも複雑で時間がかかります。

したがって、DLCは著しく高価なプレミアム仕上げです。そのコストは、その独自の性能特性が真の要件である場合にのみ正当化されます。

用途の適合性

標準的なPVDコーティングは業界の主力製品です。ドリルビットや切削工具からドア金具や蛇口に至るまで、数え切れないほどの用途に、コスト効率の高い大幅な性能向上をもたらします。

DLCは、故障が許されない用途や、最高の性能が競争上の優位性をもたらす用途のために予約されることがよくあります。標準的な工具にとっては「過剰性能」と見なされることもありますが、高頻度で動作するレーシングエンジンの部品にとっては不可欠です。

用途に最適な選択をする

あなたの目標が意思決定を導くべきです。問題は、どちらのコーティングが優れているかではなく、あなたの特定の仕事にとってどちらが適切なツールかということです。

- 最大の硬度と低摩擦性能が主な焦点の場合:DLCを選択してください。極度の耐摩耗性と潤滑性において優れた選択肢であり、ハイエンドな工具、内部部品、高級品に最適です。

- コスト効率の高い大幅な耐久性向上が主な焦点の場合:TiNやCrNなどの標準的なPVDコーティングを選択してください。ほとんどの工具や部品の寿命を延ばすための最も実用的で経済的な選択肢です。

- 特定の装飾色が主な焦点の場合:DLC以外のPVDコーティングを選択してください。優れた耐久性を維持しながら、ゴールド、ブロンズ、ブルーなどのはるかに広い色のパレットを利用できます。

最終的に、適切な表面処理を選択するには、材料の特性と用途の要求事項および予算を一致させる必要があります。

要約表:

| 特徴 | 標準PVDコーティング(例:TiN) | DLCコーティング |

|---|---|---|

| 主な種類 | プロセス(多くの材料を適用可能) | 材料(PVD経由で適用されることが多い) |

| 硬度 / 耐摩耗性 | 高い | 極めて高い / 優れている |

| 摩擦 / 潤滑性 | 良好 | 優れている / 非常に低い |

| 外観 | 多用途(ゴールド、ブロンズ、ブルー) | 深い黒 / 濃い灰色 |

| 相対コスト | コスト効率が高い | プレミアム / 高コスト |

| 最適用途 | 一般的な耐久性、装飾色 | 極度の摩耗、低摩擦、最高の性能 |

コンポーネントに最適なコーティングについて専門的なガイダンスが必要ですか?

標準的なPVDコーティングとプレミアムなDLC仕上げのどちらを選択するかは、製品の性能、耐久性、コストにとって極めて重要です。正しい選択は、完全に特定の用途の要件に依存します。

KINTEKは、ラボ用および産業用機器向け高度コーティングソリューションを専門としています。 複雑な材料の決定をナビゲートし、コンポーネントが最高水準を満たすようにお手伝いできます。

KINTEKと提携して:

- 性能の最適化: プロジェクトが要求する正確な硬度、潤滑性、耐食性を実現するコーティングを選択します。

- 価値の最大化: 優れた性能と予算の制約のバランスを取り、過剰設計や仕様不足を避けます。

- 専門知識の活用: ハイエンドなDLC用途を含む、PVDプロセスと材料に関する深い知識から利益を得ます。

プロジェクトのニーズについて話し合いましょう。 今すぐ当社のコーティング専門家に連絡して、パーソナライズされたコンサルテーションを受け、KINTEKのソリューションがラボ機器や消耗品をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 実験用アルミナるつぼセラミック蒸発ボートセット