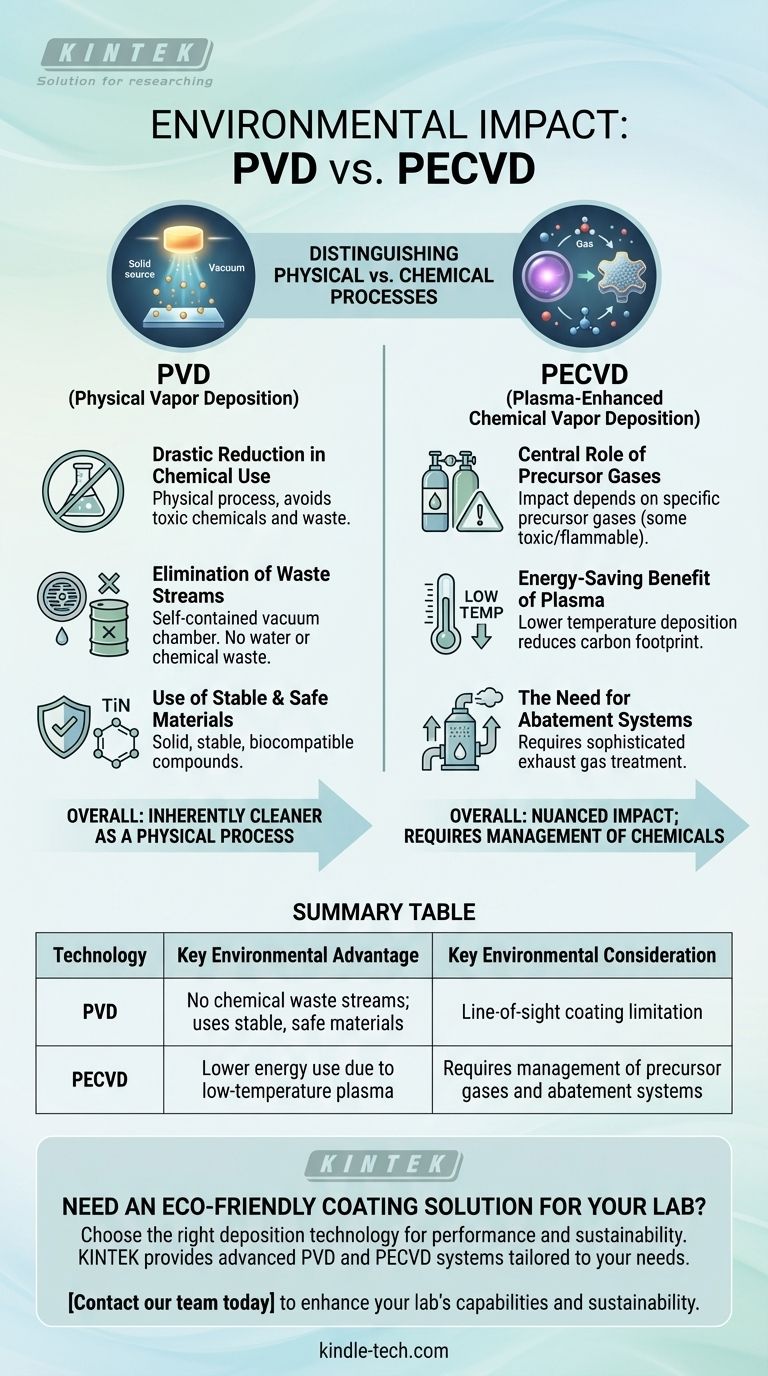

まず最初に、PVD(物理気相成長法)とPECVD(プラズマ強化化学気相成長法)では環境への影響が大きく異なるため、両者を区別することが極めて重要です。PVDは、従来のめっきに共通する有毒な化学物質や廃棄物ストリームを回避する物理プロセスであるため、環境に優しいと広く見なされています。PECVDは、古い方法よりもクリーンであることが多いものの、化学プロセスであり、その環境への優しさは、使用される前駆体ガスとそれを管理するためのシステムに大きく依存します。

最新の気相成長技術の環境上の利点は、主に電気めっきのような従来の湿式化学プロセスからの大幅な改善によるものです。しかし、PVDは物理プロセスとして本質的によりクリーンであり、PECVDの環境への影響はより微妙で、その化学的性質に関連しています。

PVD(物理気相成長法)の環境的根拠

「環境に優しいコーティング」に関する多くの議論はPVDを参照しています。これは、いくつかの明確な理由から、従来の工法に対するクリーンな代替手段として確立されています。

化学物質使用量の劇的な削減

PVDの最も重要な利点は、それが化学プロセスではなく物理プロセスであることです。固体原料を真空中で気化させ、基板上に原子層ごとに堆積させることで機能します。

これにより、従来の電気めっき法で必要とされる危険な酸、シアン化物、有毒な金属溶液の使用を完全に回避できます。

廃棄物ストリームの排除

電気めっきや塗装などのプロセスでは、複雑でコストのかかる処理が必要な大量の液体化学廃棄物や揮発性有機化合物(VOC)が発生します。

対照的に、PVDは自己完結型の真空チャンバー内で実行されます。水性廃棄物を生成せず、有害ガスを放出せず、汚染性の残留物を残しません。

安定した安全な材料の使用

PVDコーティングに使用される窒化チタン(TiN)や窒化クロム(CrN)などの材料は、固体で安定しており、生体適合性のある化合物です。

これは、環境および健康への直接的なリスクをもたらす重金属溶液を伴う湿式めっきとは対照的です。さらに、PVDコーティングは経年劣化したり、時間の経過とともに汚染する可能性のあるトップコートを必要としたりしません。

PECVDの微妙な環境プロファイル

PECVDは化学気相成長法の一種です。「プラズマ強化」という側面が環境上の利点をもたらしますが、化学反応への依存により、そのプロファイルはPVDよりも複雑になります。

前駆体ガスの中心的な役割

固体材料を気化させるPVDとは異なり、PECVDはチャンバー内に揮発性の前駆体ガスを導入し、プラズマを使用して化学反応を促進することにより膜を形成します。

環境への影響は、これらの前駆体に完全に依存します。一部は比較的無害ですが、多くは有毒、可燃性、腐食性、または強力な温室効果ガス(例:シラン、アンモニア、フッ素系ガス)である可能性があります。

プラズマによる省エネ効果

PECVDにおける「プラズマ」の主な利点は、従来のCVDよりもはるかに低い温度で堆積を行えることです。

プロセス温度を下げることは、直接的に大幅な省エネにつながり、製造工程の二酸化炭素排出量を削減します。これがこの技術の主要な環境上の利点です。

除去システム(Abatement Systems)の必要性

PECVDは潜在的に有害な前駆体との化学反応を伴うため、管理しなければならない化学副生成物や未反応ガスが発生します。

適切に設計されたPECVDシステムには、除去システムとして知られる高度な排気ガス処理システムが必要です。これらのスクラバーは、有害な排出物を中和してから大気中に放出しますが、プロセスに複雑さとコストを追加します。

トレードオフの理解

これらの技術の選択は、プロセスの能力と環境および安全管理のバランスを取ることを伴います。

PVD:機械的にシンプル、環境的にクリーン

PVDは一方向(ライン・オブ・サイト)プロセスであり、蒸気源に直接さらされる表面に最適に機能します。その主な利点は環境的な単純さです。投入したものがそのまま得られ、管理すべき化学反応がありません。

PECVD:化学的に複雑、非常に多用途

PECVDは一方向ではなく、非常に複雑な三次元形状に均一にコーティングできます。この多用途性は、複雑で時には危険なガス化学物質とその副生成物を管理するコストを伴います。このプロセスが「グリーン」であるのは、必要な安全および除去システムが正しく実装されている場合に限られます。

アプリケーションに最適な選択をする

選択は、コーティングの技術的要件と、関連するプロセス化学を管理する能力の両方に基づいて導かれる必要があります。

- 主な焦点が最大の環境安全性とプロセスの単純さである場合: PVDは、反応性の前駆体や廃棄物ストリームを完全に回避するため、優れた選択肢です。

- 主な焦点が低温での複雑な形状のコーティングである場合: PECVDが唯一実行可能な選択肢となることが多いですが、安全で責任ある運用を確保するために、必要なガスハンドリングおよび排気除去システムの予算を計上する必要があります。

最終的に、物理プロセスと化学プロセスの根本的な違いを理解することが、コーティング技術に関する情報に基づいた決定を下す鍵となります。

要約表:

| 技術 | 主な環境上の利点 | 主な環境上の考慮事項 |

|---|---|---|

| PVD | 化学廃棄物ストリームなし。安定した安全な材料を使用 | 一方向コーティングの制限 |

| PECVD | 低温プラズマによるエネルギー使用量の削減 | 前駆体ガスと除去システムの管理が必要 |

研究室向けに環境に優しいコーティングソリューションをお探しですか?

適切な堆積技術の選択は、性能と持続可能性の両方にとって極めて重要です。KINTEKでは、環境への配慮を最優先しながら、お客様固有の研究および生産ニーズに合わせて調整されたPVDおよびPECVDシステムを含む高度なラボ機器の提供を専門としています。

当社の専門家は、プロセスの能力と環境への影響の間のトレードオフをナビゲートし、お客様のアプリケーションに最適なソリューションを見つけるお手伝いをします。よりクリーンで効率的なプロセスで優れた結果を達成できるよう、私たちがお手伝いします。

当社のチームに今すぐお問い合わせいただき、プロジェクトについてご相談の上、KINTEKのソリューションがお客様の研究室の能力と持続可能性をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター